螺旋弯曲模具有结构简单、工作可靠、易于维修的特点。本模具加工的工件是挂环,大批量生产,如图1所示。图中a、b、c、d、e、f、g是工件弯曲的分段点。工件材料是直径为φ1.6mm的低碳钢丝。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 1 挂环零件

一、模具的结构和工作过程

模具结构如图2所示。模具采用导板结构,主要工作零件是凸模5和螺旋凹模8。凸模和凹模的形状与工件形状相同,见图2俯视图。

1.圆形带柄上模座 2.垫板 3.凸模固定板 4.切断凸模

5.凸模 6.导板 7.可调定位钉 8.螺旋凹模 9.右立板

10.左立板 11.凹模固定板 12.下模座

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 2 模具结构图

模具工作过程:钢丝从右立板9的进料孔中插入,将钢丝顶在可调定位钉7凹入的端面内。上模座下行,切断凸模4与右立板9将钢丝切断,同时,凸模5与螺旋凹模8将钢丝夹持住,上模座继续下行,钢丝的左、右两段分别紧贴在螺旋凹模8的左、右两段螺旋面上,随着凸模的下行,钢丝在螺旋面侧向力的作用下缠绕在凸模5下部的凸台上。凸模5到达下止点时,已弯曲成形的工件从模具底孔中漏出。模具与工件脱离后,进入回程阶段。工件成形过程如图3所示。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 3 工件形成过程

二、模具设计要点

1.受力分析

凹模8是带螺旋面的圆筒形元件。当凸模5下行时其与凹模8之间的钢丝受到三个力的作用,即凸模5的压力V、凹模8斜面的压力N、摩擦力F,如图4所示。当螺旋角α值较小时,如图中α1所示,此时摩擦力增大,钢丝处于自锁状态,显然要受到剪切力而被剪断。当α角较大(约为50°~70°)时摩擦力变得很小,钢丝受到力V和力N的合力作用,向右运动,可使钢丝缠在凸模5下部的凸台上。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 4 螺旋弯曲模的受力分析

2.弯曲过程

挂环零件是由三段圆弧和三段直线组成的。cd段是R16的圆弧,bc和de两段是R5的小圆弧。ab段和ef段是直线,在这两段中没有弯曲动作。所以在完成de段弯曲后,下一步是f点的120°弯曲。f点的弯曲是靠凹模8右侧的外表面螺旋面完成的。凹模8结构见图5。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

3.回弹的分析与计算

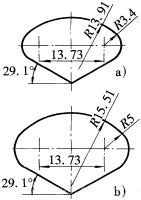

根据有关的回弹计算公式,计算出需要缩小的弯曲半径,再通过实验验证、修正,得出图6所示的凸模5与凹模8的实际尺寸。其中图6a为凸模尺寸,图6b为凹模尺寸。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 6 凸模与凹模的实际尺寸

4.螺旋凹模与凸模的设计

螺旋凹模8呈圆筒状,内部横截面水平投影的形状与凸模5相同,外部采用圆柱面。设计螺旋凹模8,首先确定内表面的曲线。所加工零件的形状一般是由圆弧和直线组成,显然直线部分不用弯曲,对于圆弧部分的内表面曲线,先要确定螺旋升角。螺旋升角一般取50°~70°。当螺旋角确定后,凹模内表面曲线就是一段螺旋线,若将内表面展开为平面,内表面曲线就是一条倾角α的直线,如图1所示的工件是由3段圆弧和3段直线组成的。可以计算出cd段圆弧的圆心角是79.06°,圆弧长度是22.08mm;bc和de段圆弧的圆心角相等,它们都是110.47°,圆弧长度,均为9.64mm。确定螺旋升角后,用L表示圆弧长度,则凸模5在弯曲该段圆弧时所需的行程S为:

S=Ltanα

弯曲工件由若干段圆弧组成,设计时分段确定螺旋角,计算出每段弯曲所需的行程。进而计算出凸模5的总行程。

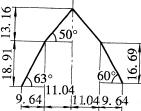

如图7所示,cd段圆弧分为左、右两段,每段的弧长均为11.04mm。螺旋升角取50°,则cd左、右两段的凸模行程均为13.16mm。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图 7 螺旋凹模内表面曲线展开图

de段圆弧螺旋升角取63°,则de段凸模行程为18.91mm。

由于ef和ab两直线部分在弯曲会合时,f点还是直线,所以会发生干涉,为此要使ab段先弯曲到位,然后ef段才能弯曲到位。所以bc段圆弧的升角取60°。其凸模行程为9.64mm。

f点的120°弯曲由凹模右半部外侧表面完成,此段弯曲半径很小,其在凹模外表面的螺旋升角取50°,可以算出其凸模行程为14.46mm。

完成工件左半部弯曲的总程为13.16+18.91+14.46=46.53(mm),右半部的凸模行程计算不再赘述。再考虑凸模固定板和导板的厚度和其它因素,凸模总长度为85mm。

凹模工作部分的外径取40mm。

凸模下端的工作部位是用平面和曲面工作的,故不用加工成圆角,也不用刃磨。

用上述方法确定了螺旋凹模的内表面曲线。然后,用下面方法确定螺旋面:在凹模的任一横截面上都有内表面曲线上的一个点,过该点,在横截面上作圆弧曲线的切线,切线的长度到凹模外圆柱表面为止,若以足够的密度作出许多切线,则切线的集合就是螺旋面。

5.进料口高度 按剪切过程分析,被剪断的钢丝,在切断行程达到40%时断裂、分离。在完成分离时钢丝的底线应到达螺旋面开始的部位,并刚好被凸模压紧,由此可以确定凸模、凹模、切断凸模和进料口的相对位置

.