电控柜摆放的位置是否合理对整个生产线能否安全运行,能否降低设备安装的资金成本起着关键的作用。

在工业各种电气控制中,不同电气控制线路的电压等级不同,不同回路不能共用1根多芯控制电缆。电控柜在超长的生产线上,摆放位置要充分考虑合理、节省线缆及原材料。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

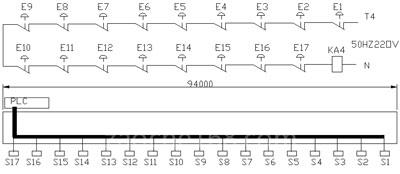

图1 本段生产线各电气控制盒的分布

存在的问题

天津清源电动车辆有限责任公司现有1条电动汽车U字型生产线,共分为3段;各段电控柜均为PLC与变频器配合控制拖动系统的运行,其中最后一直线段称为“最终装配线双板式链输送系统”。这段线长为94m,平均分布着17个控制盒,即S1…S17(E1装在S1上…E17装在S17上)。每个盒上各有一个急停按钮、放行按钮、自动/手动按钮、系统启动按钮和急停指示灯。如图1所示,各工位急停按钮E1…E17串联后控制小型继电器KA4。

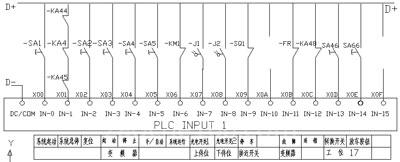

理论上,通常全部急停按钮在没按下时,继电器KA4吸合,由KA4的动合点导通使PLC INPUT 1的IN-1得到高电平信号表明正常,系统可运行(如图2所示)。按任何一个急停按钮都能使KA4失电,PLC认为系统有问题,即令生产线停止运行。

生产线运行几周后(各种配套设备同时运行),大家发现实际的运行情况与上述理论不相符。依次按急停按钮E1…E7,并且是E1…E7同时按下,常闭接点都断开,继电器供电回路绝对被断开,生产线仍不能停止运行,再多按几个急停按钮,才能把生产线停下来。

原因分析

1. PLC情况分析

起初大家认为可能是PLC出现问题,但很快被否决了。因为PLC平均无故障时间可达到几十万小时,质量是有保证的,而且查阅PLC输入、输出点 LED指示灯的记录,PLC INPUT 1的输入点IN-1的 LED仍然亮,这说明KA4的动合点闭合,再仔细观察,继电器KA4仍然带电吸合,系统不能停下来。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图2 主控柜内部分PLC原理

2. 继电器KA4的常开接点检查

起初以为是继电器KA4的常开接点“粘住”了,而按下E17急停按钮KA4停止吸合,生产线停止运行。这说明继电器KA4的接点没有“粘住”。经过仔细分析发现图1中的E1…E17为每个控制盒上的急停按钮,每个控制盒都穿1根1.5mm2的8芯控制电缆到图1中的PLC主控柜。这8芯电缆分配如下:2根急停线、2根指示灯线、4根线是PLC的自动/手动、放车、系统启动控制线,共17根控制电缆,通过桥架从各控制盒汇集到PLC主控柜端子排上。 17对急停线在PLC主控柜端子排上分别用导线串起来。

这种布线在理论上的优点是,假设17个急停按钮任何一个出问题,如常闭触点接触不良,不用逐个打开控制盒检测,在PLC主控柜的端子排上用万用表交流电压档,测量出有交流220V电压的端子,就能找出接触不良的急停开关。

这种布线的缺点是,不仅多耗费控制电缆,这17根8芯电缆敷设在同一150×80的桥架内,急停按钮线从控制盒经过几十至100m的桥架到PLC主控柜,然后再从主控柜返回到另一有急停按钮的控制盒,这样共有17个来回,17组急停串联长度约1900m构成一个“线圈”;而且同一8芯电缆的2根急停指示灯线也是交流电压220V,与另外2根急停按钮线之间距离就是电线的绝缘层。急停按钮有1对常开、常闭。每组急停按钮的常开触点控制着相对应急停指示灯,这样常闭触点断开,常开触点将急停指示灯接通。导致图1中急停按钮连锁的急停指示灯回路构成感应耦合回路,使得KA4线圈仍然有感应电压来维持线圈吸合。KA4继电器型号为OMROM MYSNJ 220/240VAC,其消耗电极小,约15mA就能维持其吸合。这就是按急停按钮不能使生产线停止运行的原因之一。

3.其他原因

还有一种可能的原因为:急停按钮控制线与急停指示灯线的距离非常近,仅隔电线的绝缘层,两线之间存在着电容;线越长电容量就越大,相当于两个回路之间接了一个电容器。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

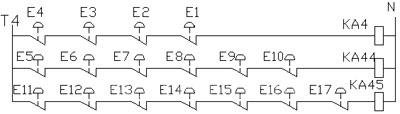

图3 由图1改变后的急停按钮原理

交流电是能够通过电容器的,而KA4线圈有15mA就能使其吸合。加上100多盏电子镇流器日光灯的线路、其他辅助设备电源电路也敷设在同一电缆槽内,在继电器KA4的线路上产生感应电压就不足为奇了。

应对措施

1.简单措施

对上述造成生产线不能停止运行的原因,我们将图1中17个急停按钮为一组分成3组(如图3所示),E1…E4距PLC主控柜较远、E5…E10在中间、E11…E17距PLC主控柜较近,所以每组急停按钮数量有所不同。这样急停的控制线回路就短了,3条急停回路的感应电压明显减小。将图3中KA4、 KA44、KA45的常开串在一起作为PLC INPUT 1的输入信号(如图2所示)。经过对线路的改进,系统设备运行几周后再按E1…E17任意按钮都能使生产线停止运行。系统的急停按钮不起作用的问题解决了。

2.最佳措施

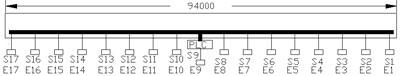

从图1可以看出PLC电控柜摆放在生产线的末端位置不合理,将其摆放在生产线的中央位置为最佳(如图4所示)。以控制柜为中心,把E1…E8与 E9…E17这两大组控制电缆、日光灯线向两侧敷设,可减少他们之间的干扰。其他辅助设备电源电路对生产线的影响也就小多了;同时可节省约500m的8芯控制电缆,约用420m控制电缆即可。E1…E8为一组急停按钮、E9…E17为另组急停按钮,他们不在同一段电缆槽内,各自反方向敷设;分别用210m控制电缆即可,产生感应电压降低了,线与线之间的电容量小多了。 S1…S8与S9…S17长度同样减少。

注意事项

从上述分析中我们可以得知,控制线中不同回路的超长线路距离不能太近,而且最好敷设在不同电缆桥架或槽板内。值得注意的是,PLC输入回路目前没有受到干扰,其电源回路为直流、电压为+24V,它也同在8芯电缆之内,这说明PLC的抗干扰能力是较强的,但是工频线路与PLC的输入线路距离如此近,控制线缆一旦被鼠咬或外力损害造成短路,很容易造成PLC输入端遭到过电压侵害,导致PLC的损坏。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图4 PLC主控柜摆放最佳示意

上述案例中,急停按钮不起作用的最重要的原因是:敷设线缆时没按电缆安装规范进行安装敷设、PLC主控柜摆放位置不合理。如果设备的急停按钮不起作用,就意味着重大人身安全或财产损失事故有可能发生。因此保持急停按钮的可靠性尤为重要。

特别要强调的是,敷设线缆时必须按安装规范进行安装敷设。应该做到:

1.敷设线路较长时,相同电压等级的不同回路,相互间净距不小于35mm;动力线与信号线缆尽量敷设在不同桥架内,否则应增大两者间的距离以减少干扰。当两线平行敷设长度40~100m时,一般两线间距为150mm以上;100~200m时,两线间距为300mm以上;超过200~300m时,两线间距为500mm以上。

2.虽然现在PLC的抗干扰能力比5年前的产品增强了,但是为了防止外力破坏及鼠患对PLC的输入、输出回路产生过电压,避免对PLC的损害,PLC的输入、输出线就必须与动力线分开,距离在150mm以上。如不能保证上述距离可将电缆线穿铁管,并将铁管接地,绝不允许将PLC的输入、输出线与工频动力线捆扎在一起。

作者: 陈树华 原载: 天津清源电动车辆有限责任公司