目前逆向工程在汽车产品的快速设计中占据了十分重要的位置。作为国家制造业支柱产业之一的汽车工业,其更新换代速度日趋加快,新产品开发的上市速度直接反映了在同行业间竞争力的强弱。中国虽为制造业大国,但是在汽车产品的生产中,自己的原始创新却只占有很少的比例。因此有必要通过逆向工程技术,在消化、吸收国外先进技术的基础上,建立健全自己的产品开发途径,继而进行创新设计,这是快速而有效地提升我国制造工业的必由之路,也是我国由“制造大国”向“制造强国”转变的实用捷径。

作为产品研发的手段,逆向工程技术从一诞生就引起各国企业界和学术界的高度关注,相关的研究与应用也一直受到政府与企业的重视。特别是随着计算机测试技术的发展,凭借先进CAD/CAM技术来实现产品实物的逆向工程,现已成为机械工程学科领域的一个研究热点,其中实物逆向也已成为逆向工程推广应用的主要内容。

1 新产品开发快速制造系统

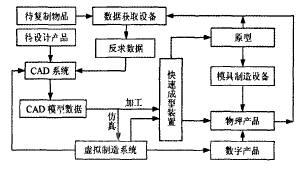

图1是笔者所在单位构建的新产品快速制造系统,该系统集成了逆向工程、快速成型、模具制造、虚拟制造等技术。对于单件或小批量生产,可直接由快速成型系统制造;对于大批量生产,则由快速成型系统加工出原型,利用模具制造技术生产大批零件;而如果要快速复制某物品(在雕刻、珍贵文物复制、手术用器官模型等方面有应用),则可利用逆向工程采集待复制物体的数据,进行物体的三维CAD模型重建,模型经处理后,再输入到快速成型系统制作原型。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图1 新产品快速制造系统

图1中的数据获取设备包括各种检测及测量设备,如三坐标测量机、核磁共振、激光快速扫描仪、动态测试仪等。产品或原型经检测分析合格后方能投人生产。企业不必花重金添置完备的测试装置,可将零件送交专门的检测单位。基于图1所示的新产品快速制造系统,本文对国内某款汽车的前盖进行了再设计。

2 数据获取与预处理

测量机和测量探头是数据获取与预处理的关键设备。本文所采用的测量设备为柯尼卡美能达的Vivid三维激光扫描仪,该扫描仪可以方便地更换镜头,适合扫描不同大小的物体,从100mm×100mm到1700mm×1000mm不等,配合数字校正系统还可以扫描更大的物体。应用这一套系统即可实现以下功能:(1)扫描的同时获得彩色纹理信息,用于虚拟现实等;(2)可以配合Z-Corp公司的彩色三维打印机使用。有别于笨重的三坐标测量仪,柯尼卡美能达的Vivid扫描仪是非接触式的三维激光扫描仪,可以随意摆放扫描物体,可以随意移动扫描仪的位置,实际使用和操作非常方便。柯尼卡美能达三维扫描仪拼合方式如下:(1)软件自动拼合PET;(2)转台自动拼合Turning Table;(3)照相定位系统拼合PSC-1。

在文中利用照相定位PSC-1系统实现自动拼合,使得Vivid可以扫描大型物体,来满足汽车前盖精度要求,PSC-1系统适合应用的精度要求具体如下:(1)适用于5OOmm以上物体;(2)4000mm以内比较适合;(3)2OOOmm时整体精度可以达到。

在对汽车前盖进行扫描时,由于汽车前盖的原始尺寸较大,需要经过几次扫描,所以配合使用软件自动拼合系统。借助拍摄得到的多视点云间的参考点坐标位置,然后利用这些参考点建立各点云间的对应关系,实现在系统自带的软件中进行点云的自动拼合,再经过去除噪声点与点云精简等过程,预处理后的汽车前盖点云如图2所示。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图2 预处理后的点云

3 模型重构

在逆向工程中,三维CAD模型重构是整个过程最关键、最复杂的一环,因为后续的产品加工制造、快速原型制造、虚拟制造仿真、工程分析和产品的再设计等应用都需要CAD数学模型的支持,这些应用都不同程度的要求重构的CAD模型能够准确地还原实物的样件,而这个工作的进行受两个因素的影响:一是设备硬件,包括数字化设备和造型软件;二是操作者(包括测量和造型人员)的经验。整个环节具有工作量大、技术性强的特点。因此,国内外的研究者对如何快速、准确地实现模型重构进行了大量的研究,针对问题的不同方面提出了许多重构方法和算法。

目前主要有两种模型重构方法:一是先将测量点拟合成曲线,再通过曲面造型的方式将曲线构建成曲面(曲面片);二是直接对测量数据拟合,生成曲面(曲面片),最终经过对曲面片的过渡、拼接和剪裁等曲面编辑操作,完成曲面模型的重构。

在专用的逆向工程软件出现之前,CAD模型的重构都依赖于正向的CAD/CAE/CAM软件,如UG NX3.O、GRADE等。由于逆向建模的特点,正向CAD/CAE/CAM软件不能满足快速、正确的模型重构的需要,所以开发专用的逆向软件日益迫切。

目前面市的产品类型已达数十种之多,较具有代表性的有SDRC公司的Imageware Surfacer、Raindrop Geomagic公司的Geomagic、Paraform公司的Paraform、UGS公司的Quick Shape、PTC公司的ICEM Surf、DELCAM公司的Copy CAD软件、MDTV公司的Surface Reconstruction、3D FAMILYTECH公司的Digipoly、日立造船公司的GRADE-NC、台湾智泰科技公司的DigiSurf、AliasWavefront公司的Surface Studio以及Mater-alice公司的Mimics等。

由于Imageware采用NURBS技术,软件功能强大,易于应用。Imageware对硬件要求不高,可运行于各种平台:UNIX工作站、PC机均可,操作系统可以是UNIX、NT、Windows95及其他平台,而且Imageware具有部分规则特征识别,自动曲面拟合,强大的曲线、面编辑处理和模型评估检查的功能,不同格式的数据转换接口,同时还可以和各种CAD/CAM软件实现无缝集成,代表了目前逆向工程技术的最高水平,所以选择Imaqeware。

另外由于UG NX3.0具有很强的曲面处理能力,而且具有设计、分析、制造等一系列的功能,是一个应用十分广泛的大型三维软件,而且UG NX3.0与Imageware可以很好地进行数据的转换,所以选择UG NX3.0与Imageware对汽车前盖进行逆向设计。

3.1 曲线重构

在逆向工程中,为创建曲线,先决定要创建曲线的类型,然后由已存在的点创造出曲线,同时检查并修改曲线,由于是对称物体,所以规划只对物体的一半进行拟合,然后进行镜像,得到整个物体的三维数字模型。根据曲线处理的过程,在Imageware中利用Modify→Extract→Circle Select point to与Construct→Cross Section→Cloud Parellel等命令进行点云的选择与分块,经过点云的分块后,对其拟合,利用均匀曲线创建,命令为Construct→Curve From Cloud→Uniform Curve。在执行完所有命令后,图2所示的点云的一半拟合成如图3所示的曲线,至此汽车前盖的曲线拟合完毕。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图3 拟合的曲线结果

3.2曲面重构

曲面的基本元素包括:法线、节点(Knots)和跨度、控制点、面片(Patch)、分段(Segment)和阶次等。在汽车前盖的设计中,对于曲面的拟合过程中主要使用边界曲线和放样曲面来创建曲面。在放样曲面时应注意所选择的曲线应平行或近似平行,而且曲线选择的次序也应按一定的顺序。

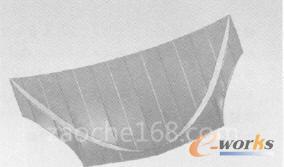

构面时,应注意简洁,基面和大的过渡面要尽量作得大,不能太碎,以便后续增加一些圆角、增厚等特征。经过对图3的曲线进行曲面拟合,得到半个曲面的拟合结果,最后使用Modify→Orient→Mirror命令,得到如图4的整个汽车前盖的曲面。

3.3数据处理分析

在逆向工程过程中,我们从产品的实物模型、重构得到了产品的CAD模型,根据这个CAD模型,一方面可以对原产品进行仿制或者重复制造;另一方面可以对原产品进行工程分析、优化结构,实现改进、创新设计。两个方面都存在这样一个问题,即重构的CAD模型能否表现产品实物,两者之间的误差有多大?因此,应予考虑模型的精度评价,主要解决以下问题:

a.由逆向工程中重构得到的模型和实物样件的误差到底有多大;

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图4 拟合的曲面结果

b.所建立的模型是否可以接受;

c.根据模型制造的零件是否与数学模型相吻合。

前两个问题是评价数学模型的精度,即重构得到的CAD模型,第三个问题是评价制造零件的制造误差(形状误差)。在产品逆向模型重构过程中,从形状表面数字化到CAD建模都会产生误差,评价一个逆向工程的精度或误差大小,通常采取的做法是将最终的逆向制造产品与原实物进行对比,计算其之间的总体误差,来判断决定逆向工作(产品)有效性和准确性,这无疑是直接的检验手段。但如果产品外形是复杂曲面组成的,如本文中的汽车前盖,两个产品的直接测量比较就存在困难,应寻求另一种间接的比较或检验方法。目前主要采用数据模型和CAD模型来评价模型精度,首先是测量规划,对产品进行数字化;然后将数据点和模型对齐后,通过计算点到模型的距离来比较差异,这和实际情况有差别,即忽略了数字化过程的误差,应该说不是一个完整的方法,但在目前的技术条件下,逆向模型评价还是选择这种方法即在逆向软件中对所建模型的精度进行分析。文中利用Imageware自带的模型精度分析来评价曲线与曲面的精度是否满足要求,如不满足,重新拟合曲线与曲面。在每一步曲线拟合后,需要对其进行误差精度的检验,使用Measure→Curve→Cloud Difference来检验曲线是否达到精度要求,图5为曲线与点云精度的彩色显示。同时曲面与点云之间的精度差异通过使用Measure→Surface To→Cloud Difference来检查曲面与点云之间的差异,图6为曲面与点云精度差异的彩色显示。

3.4 正向结构设计

在完成了表面模型的重构之后,就可以进行正向结构设计。而在对汽车前盖进行正向设计之前,首先需要解决文件的转换问题。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图5 曲线与点云精度差异的彩色显示

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图6 曲面与点云精度差异的彩色显示

在Imageware中完成曲面重构后,一般将文件通过*.igs格式输出到后续的CAD/CAM系统时,但有时也会出现一些问题,主要由两种原因引起:

a.存在冗余的曲面和曲线。冗余的曲面主要是指有过多的控制点的曲面和倒角、连接的地方的多余曲面。冗余的曲线通常为曲面上的曲线。解决办法是删除这些冗余的曲面和曲线。

b.曲面的阶次太高。在逆向软件中,曲面阶次很高,超过后续的CAD/CAM系统能识别的最高次数。解决办法是在转换文件格式前,给出一定的误差,降低曲面的阶次。

以*.igs式输出到UG NX3.0中,在UGNX3.0正向建模环境中对汽车前盖进行再设计,利用UG NX3.0“插入”菜单中的增厚命令,对曲面进行加厚片体操作。在绘图工作环境下选择相应的面对其进行正向结构设计,最终结果如图7所示。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图7 最终模型图显示

4 结束语

本文采用了三维激光反求设备Vivid、逆向工程软件Imageware与三维造型软件UG NX3. 0软件相结合,对汽车前盖进行了快速再设计,有效地提高了产品设计效率,缩短了产品研发周期。