1. 前言

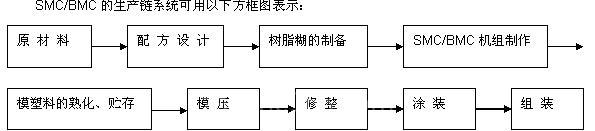

SMC/BMC技术发展至今已达到相当高的水平。材料的特性引发了大量的应用,包括卡车和轿车部件的应用。中、大系列模塑料产品的高度规模化生产使汽车制造厂商有可能在现代汽车部件中选择这种复合材料。除了轻量化、设计灵活性、部件模块化、降低模具费用、防腐、降噪这些话题外,主机厂现在所关注的另一个重要方面就是如何保证最终制品的系统质量。如:模压件的表面质量是否好到能和金属部件一起进行在线涂装?诸如此类的挑战留给了材料生产供应商们。答案是肯定的。前提是整个生产链上的每一个环节都要精心制作,并实施质量控制。

对于模塑料的生产厂家而言,生产中出现的一些典型的问题和难点不可避免。对此,我们将在下面的讨论中寻求问题的解决方案。

2. SMC/BMC系统及生产优化

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

从以上流程可以看出,每一环节的质量都可决定最终产品的质量,从原材料选择到涂装的质量。除了选用合格的机组和模具之外,我们将就那些导致不良率高的主要缺陷和关键因数以及对最终产品性能的影响展开讨论,并提出解决这些难题的方案。

a) 不良率高的主要表现 :

SMC/BMC生产和模压过程中的主要问题包括:

-收缩、变形和翘曲

-着色不均,玻纤的纹理效应

-微裂纹,拉丝现象

-生产批次的重复性差

-模具中的流动不均匀,缺料,加强筋周围的收缩痕严重

-明显的长波纹

-模压件因打磨造成的涂装表面缺陷

-模压件因打磨造成的涂装表面缺陷

-因基材处理不当产生的底漆附着力问题

-…

要克服这些常见问题,应当满足下列基本要求:

· 选择合格的原材料和正确的配方设计

· 均匀树脂糊的制备

· 适当的树脂糊粘度控制以及对玻纤的良好浸润性

· 批次间的稳定增稠过程

· 正确的模具设计(不同于金属模具的设计)

· 模具中的均匀流动

· 优质的模具和正确的模压参数

![]() 后涂装的质量保证

后涂装的质量保证

b) 均匀树脂糊和批次稳定的重要性

有些问题可能早在树脂糊制备初期就埋下隐患,即混合料分散的不均匀性,而这往往为人们所忽视。看一下典型SMC配方,它由10多种不同用量的组分组成。 其中树脂加上低收缩组分占25%,填料占45%,玻纤占25%,各类助剂占5%。可以设想:

1)如果大量填料不能很好的分散并充分的被树脂所包覆(润湿),则会导致树脂糊粘度高,玻纤浸润不好

2)聚苯乙烯(PS)常作为低收缩组分使用,但由于与UP树脂的不相容性而易于从混合料中分离出来(相分离也是混合料不均匀的表现)。因此,低收缩制品模压后着色不均的现象时有发生(图1)。

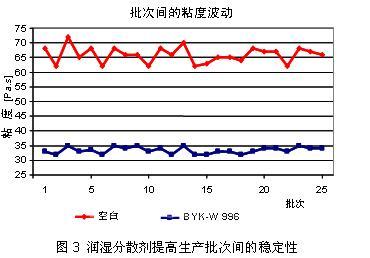

3)通过控制树脂糊粘度保证批次间的稳定性是SMC生产中的另一重要方面。

所有这些不足都可通过使用适当的助剂改进。树脂糊制备中的每一步都要在正确的条件下混合并使之均匀。选择正确的设备和润湿分散剂对填料进行充分解絮十分重要。同样,防止相分离助剂能够帮助克服树脂与低收缩组分之间产生的相分离。用于这一目的的典型产品有:

BYK-W 974 和BYK-9076 用于防止相分离(图2)

BYK-W 996 和BYK-W 9010 用于填料的润湿分散,以保持批次间树脂糊的稳定性(图3)。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

c) 模压过程中的流动性

人们总是希望模塑料能够在模具中均匀地流动,特别是加强筋多的复杂制品,如汽车件。上述提到的BYK 润湿分散剂能部分的改善流动性。此外,采用新开发的加工助剂对模塑料在模具中的流动性能产生很大影响并减少流动痕,降低长波纹。像用于低收缩LS-SMC系统的BYK-P 9060,用于低轮廓LP-SMC系统的BYK-P 9080 和用于注射BMC料的BYK-P 9051,这是因为这些产品能在模压过程中降低模压能量。

d) 表面光滑度和A级表面SMC

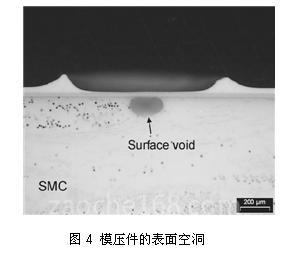

LS-SMC的收缩率在0.05 ~ 0.15%之间,LP-SMC在0.05 ~ -0.2%之间。使用不同的低收缩组分可获得不同结果以满足不同的应用要求。汽车用SMC件通常要求A级表面。 不平整的表面可由错误的树脂/热塑性选择造成,也会因不稳定的增稠水平,模具中的不良流动或不正确的模压条件所致。经常看到为了修补制品不平的表面而在模压后的大量打磨工作。一方面这样做增加了劳动量,造成系统成本上升;另一方面手工作业会使要涂装的基材变得更差而在表面出现针孔(图4)。

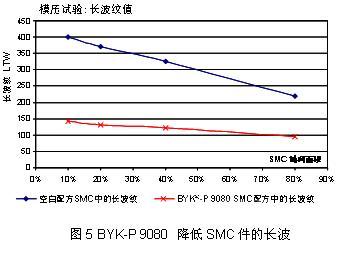

面对所有这些棘手的问题,BYK公司开发出了一系列的加工助剂产品以改善模压制品的外观。用表面波纹衍射仪Diffracto对模压件的评估可反映出这种影响效果。通过全面检测可以得到更多有关制品波纹度与模压时铺料面积之间的对应关系(图5)。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

高性能A 级表面SMC配方对过程变化非常敏感。不仅是模压质量,而且粘接力和涂装性也会受到影响。通过更换配方中某些组分实行优化的做法显然并不总是奏效。使用加工助剂用于LP-A级表面系统将产生直接的改进。可体验到的好处包括模塑料更加均匀的流动性和脱模性,对内饰件挥发的正面影响,更好的油漆和粘接附着力,并降低了模压对SMC剪裁尺寸的敏感度。

e) 可涂装性

SMC用于汽车件的有利条件

SMC用于汽车件的有利条件

之一,就是模压件可以涂装、

粘接在一起形成完整的功能件。

最终制品的质量不仅取决于油

漆本身,而且还取决于所要涂

敷的基材状况。通常为了去除

![]()

![]() 硬脂酸盐的影响需要对制品表

硬脂酸盐的影响需要对制品表

面进行处理。这也是为什么人

![]() 们想在涂装前对表面打磨的原

们想在涂装前对表面打磨的原

因之一。

然而事情并非期望的那么简单。硬脂酸盐会随时间再次迁移到表面,对涂装和粘接力带来负面影响。同样的结果也会由任何油脂物或尘埃,甚至手工搬运中带来的污染引起。

BYK公司历经数年的研究努力,专门开发出了用于此目的的对整个模塑料提供综合稳定性的加工助剂系列产品。如BYK-P 9080能减小基材的接触角,降低表面张力,获得更好的底涂附着力和粘接力(图6)。

3. 应用实例

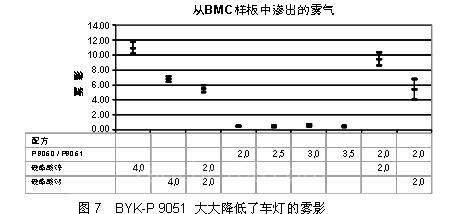

1) 低雾影BMC车灯罩

如今,现代化的汽车车灯尺寸小,结构复杂。面罩采用透明的聚碳酸酯而非玻璃,并且这种新一代车灯一般采用整体式嵌入。我们常接到用户反映,抱怨在灯罩的表面有颗粒状斑点出现。此外,随着照明时间增加,表面有冷凝物存在而使灯光变暗。因此,BMC注射厂家面临如下挑战:

· 提高高填充料下更好的流动性,以使团料能够充满整个模腔并获得优异的表面,用于金属电镀

· 小尺寸和整体式嵌入会因车灯背面冷却不够造成车灯罩内的温度过高,导致传统脱模剂(如硬脂酸锌)从

车灯反射镜中升华出来,在灯的冷却部位形成一朦胧层,称作雾影,降低了光的强度。

经系统分析,我们得知,所有这些问题,包括雾影现象,主要是由内脱模剂硬脂酸锌引起的。为了防止这种情况的发生,开发出了以下新一代配方,其中使用了同时具备优异脱模性能的加工助剂BYK-P 9051:

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

采用BYK-P 9051取代硬脂酸锌可得到光滑的表面和低雾影值,符合严格的雾影规定(图7)要求,并提供注射成型更加均匀的流动性。

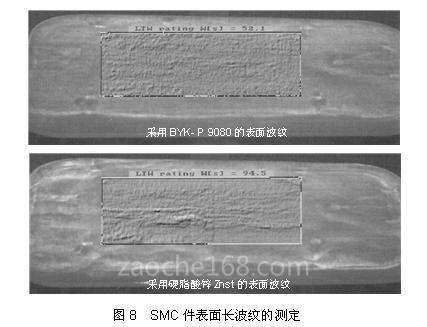

2) A级表面配方

高质量的汽车件都要求A级表面,无论是卡车还是轿车。通常表面波纹,如长波纹,常被用来鉴定模压制品的表面光滑度。典型A级表面的长波纹值为50-60。为此,配方中采用低轮廓组分来实现这一目标。

生产低轮廓A级表面SMC汽车件的几个关键方面值得注意:

-以树脂/低收缩组分和助剂优化配方

-模塑料的稳定增稠

-模塑料在模具中的均匀流动

-优异的模具质量

-易于清洗和涂装的优质表面

下列为A级表面SMC的起始配方:

UP 树脂 65.0

PES 树脂 30.0

PVAc 树脂 5.0

BYK-W 9010 1.5

BYK-P 9080 4.0

过氧化物 1.5

阻聚剂 0.5

填料CaCO3 210

增稠剂 2.6

玻纤 28%

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图8显示的是加与未加BYK助剂的SMC件长波纹的测定对比。可以看出,使用硬脂酸锌时模压件的值是94.5。而使用BYK-P 9080的值仅为52.1,低了很多,达到A级表面要求。另外,无需打磨,只是简单地吹扫就可得到光洁的表面,节省了大量的劳动成本并为涂装提供了良好的基材表面。

4) 结束语

生产链中每一环节的质量控制都对最终SMC/BMC制品的品质保证至关重要。制备均匀的树脂糊十分重

要,可避免许多问题在一开始就发生。可选用助剂对配方和生产进行优化和改进:

· 添加润湿分散剂能帮助均匀、稳定的树脂糊制备,提高生产批次的重复性

· 采用加工助剂可明显改善模压时模塑料流动的均匀性

· 采用含BYK-P 9051的新型配方可生产低雾影BMC车灯

· A级表面SMC汽车件中采用BYK-P 9080有利于表面光滑度的改进

· 加工助剂对汽车件更好的涂装和粘接有正面影响

“细节决定质量,质量决定生命”。助剂能使模塑料生产商在质量控制的相关细节上做得更好、更有效,为寻求有效的系统解决方案提供更多的机会。