0 引言

是低压配电支路的主开关,分断速度和机械寿命是影响其性能的两个主要方面。低压断路器的机械寿命主要取决于断路器操作机构中零部件的结构形式和加工工艺水平。很多零部件本身的材料和结构具有弹性,部件一方面绕固定坐标系运动;另一方面相对自身局部坐标系做弹性变形运动,即部件具有柔性体的特性,这会对整个机械系统的运动产生重要影响。在进行运动学分析时,不考虑柔性体的影响会造成很大的误差,产品的强度有时也不能得到保证。目前,正在朝着轻型化、高速化的方向发展,轻型化使得部件的柔性进一步加大,高速化使得惯性力也急剧增大。因此,把部件视作刚体的传统分析已经不能够满足现代设计的要求。这样,就出现了计及部件弹性的机构动力学分析方法——弹性动力学分析。

本文应用弹性动力学理论,采用多体动力学机械系统仿真软件ADAMS,结合有限元分析软件ANSYS,创建了额定电流为630A的旋转双断点操作机构的刚柔耦合动力学模型,进行分闸过程仿真,分析了部件在断路器分闸过程中所受的随时间变化的动态应力分布。为设计低压塑壳断路器操作机构时预先进行强度校核提供了有效的手段。

1 ADAMS柔性体分析的基本原理

ADAMS中生成柔性体的方法有两种:离散梁方法和Flex体方法。

离散梁方法就是将一段刚性构件分割成N段微型刚性段,其间有N-1个弹性梁单元连接,形成一个柔性体模型。离散梁方法的刚性构件模型虽然计入了弹性和结构阻尼的影响,但是忽略了惯性力的影响,精度比Flex体方法要低,而且无法求出弹性位移,使用上有较大的局限性。

Flex体方法分为两个具体步骤:①用有限元分析软件(如ANSYS)生成柔性体子结构,需给出构件的材料属性、几何属性、划分属性等具体参数,生成柔性体的有限元模型,然后通过相应的转换接口,按指定的精度自动输出各阶模态信息(模态中性文件),即可提供仿真所需的柔性体;②启动机械系统动力学仿真软件ADAMS进行仿真和后处理。首先,必须将柔性体装配在机械系统,将各构件按指定的连接方式、连接位置、集中质量、关节运动规律组装起来;然后,设置相应的仿真参数,包括时间、步长、积分器、仿真精度等,进行一次仿真;最后,对仿真输出的各项运动动力学数据进行结果后处理,获得所需的仿真结果。

为了获得精确、有效的仿真结果,本文采用Flex体方法进行仿真。

2 刚-柔耦合机构动力学模型的建立与仿真

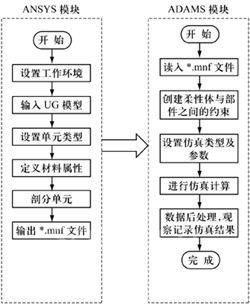

如上所述,整个建模与仿真过程可分为两部分进行,第一部分为在ANSYS中生成模态中性文件,即*.mnf文件;第二部分为在ADAMS中进行机械系统仿真。具体的操作流程如图1所示。

图1所示的ANSYS模块中,设置工作环境主要涉及分析模块的类型、单位制、任务文件名等项目。本文仅涉及机械动力学分析,故选择结构分析模块。采用默认的国际单位制(公制)单位,即kg、m、s,而在ADAMS中默认的长度单位是mm,在系统传输数据时可以实现自动识别与转换;由于ANSYS中造型功能比较弱,而构件的形状又不规则,故从UG里面导入模型数据到ANSYS中;定义材料属性时,一般只要指定杨氏弹性模量、密度和泊松比3项数值即可;选用的单元类型是8节点体单元Solid45。

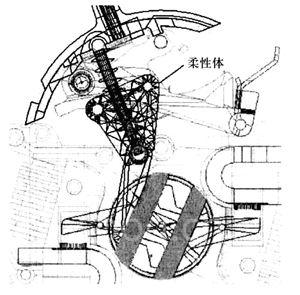

在ADAMS模块中,非常重要的一步是添加柔性体与部件之间的约束。柔性体不能直接与柔性体或运动副联接,只能通过固定在一起的刚体与之相连。在ADAMS的仿真模型中,虚刚体(Dummypart)的作用十分关键,它具有中间体和集中质量双重功能。所谓虚刚体即指那些质量和转动惯量为零或可以忽略的刚体。生成虚刚体的方法是,首先产生一个实刚体(一般是球体),然后将其质量和转动惯量置为0。虚刚体并不计入系统自由度,必须通过固定副 (Fixedjoint)与有质量的实体相连,合并为一个整体。实际上,虚刚体的主要功能就是作为中间体实现柔性体与运动副之间的联接。在刚柔耦合模型建立之后,就可以设置仿真类型及参数进行仿真计算,进而观察记录仿真结果。本文建立的上连杆为柔性体的操作机构动力学模型如图2所示。

3 操作机构部件的应力分析

3.1 下连杆的应力分析

任何一个构件,当所受载荷超过某一限度,就会发生过度的变形或破坏而不能正常使用。衡量材料强度的一个重要指标是屈服强度σs(也叫屈服极限),σs是弹性变形的极限,当增加应力达到材料的屈服极限时,构件将产生显著的塑性变形,影响其正常工作,故通常以σs作为塑性材料破坏的标志。

的普通构件一般采用A3钢,重要连杆和主轴选用热处理工艺调质的45号钢或者40Cr。两种钢质的σs分别为360MPa和550MPa。采用调质处理是为了使杆件和主轴获得更高的综合力学性能。

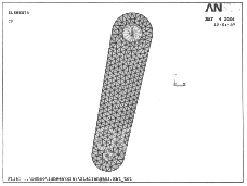

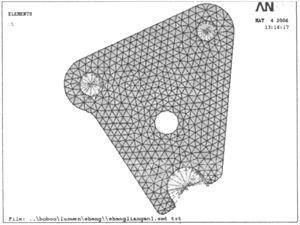

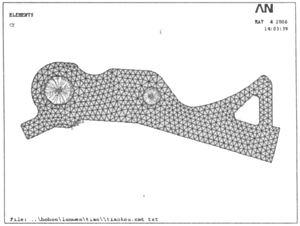

本文选用调质40Cr作为连杆材料。下连杆在ANSYS中的有限元模型如图3所示。2个孔的内表面上的所有节点与主节点形成了网状联结,约束了连接处的自由度。

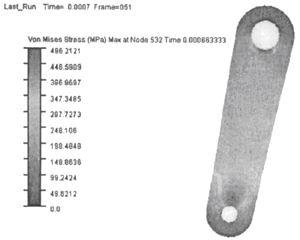

下连杆在运动中受到两个转动约束,通过上下两端的圆孔分别与中间轴和主轴连接,圆孔周围应该是应力集中的区域。按照第2节所述的方法,建立了下连杆为柔性体的刚柔耦合动力学模型,对分断过程再进行一次仿真,便可以得到出现最大VonMises应力(即第四强度理论的表征值,它是将材料的3个主应力的相互差的平方值之和除2后开方的值,与材料许用应力的比较,可以说明材料的强度现状)时下连杆的云图,如图4所示。由图可见,机构开始动作约0.66ms后,2个圆孔周围应力分布最为集中,这是因为此刻主轴与动导杆发生强烈碰撞,整个操作机构都受到了瞬间冲击所致。最大应力出现在532号节点,其值为496.2MPa,小于调质40Cr的σs(=550MPa)。由强度理论可知,下连杆的强度在安全范围内。

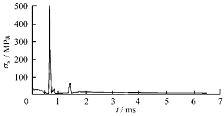

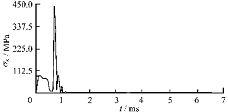

利用Durability模块中的NodalPlots选项输出下连杆532号节点的应力历程曲线(见图5),从中可以直观、准确地掌握在整个分断过程中下连杆危险点的应力变化情况。可以认为,在0.66ms之后,下连杆上所受应力几乎不会对杆件性能造成影响。这为进一步优化杆件结构、改善杆件的加工工艺等提供了理论依据。

3.2 上连杆的应力分析

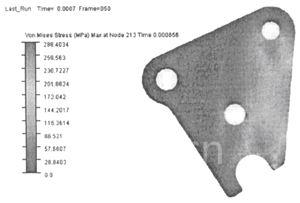

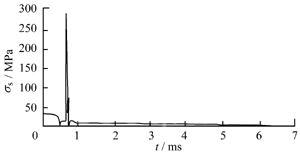

上连杆的形状近似于三角形,通过3个圆孔实现两个转动和一个固定连接。图6为上连杆在ANSYS中的有限元模型,图7为出现最大VonMises应力时上连杆的云图,相应的危险点应力历程曲线如图所示。

图6 上连杆的有限元模型

图7 上连杆应力分布云图(t=0.65ms)

图8 上连杆213号节点的应力历程曲线

由图7可以看出,机构动作约0.65ms后,上连杆的右侧区域应力最为集中,其中213号节点此刻VonMises应力最大,为288.4MPa,小于调质40Cr的σs(=550MPa)。由强度理论可知,上连杆的强度在安全范围内,改用调质的45号钢也能满足强度要求。

3.3 跳扣的应力分析

跳扣与上下连杆不同之处在于它不仅受到两个旋转约束,而且受到一个碰撞约束。图9为跳扣在ANSYS中的有限元模型,图10为出现最大VonMises应力时跳扣的云图,相应的危险点应力历程曲线如图11所示。

图9 跳扣的有限元模型

图10 跳扣应力分布云图(t=0.69ms)

图11 跳扣372号节点应力历程曲线

由图10可见,机构动作约0.69ms的时刻,跳扣的372号节点出现最大VonMises应力,为441.5MPa,小于40Cr的σs(=550MPa)。由强度理论可知,跳扣的强度在安全范围内。

通过以上对上下连杆、跳扣的应力分析以及危险点的应力历程曲线可以看出,主轴与动导杆发生碰撞的瞬间是整个操作机构应力最为集中也是最大应力出现的时刻,而在此后的过程中,可以认为各个杆件上的应力不足以对杆件的性能产生影响。

4 结语

现阶段,国内的设计主要是经验设计,杆件的机械性能靠寿命试验进行验证,不仅研发成本高,而且开发时间长。应用动力学分析方法在计算机上创建刚耦合的虚拟样机来模拟复杂机构的整个运动过程,可以清楚地观察零部件的应力对机械系统的性能影响。该方法在提高设计质量的同时节省了开发费用,缩短了开发周期,这在市场竞争中是至关重要的。

【参考文献】

[1] 陈德桂.虚拟样机成为开发新型低压电器的关键技术[J].低压电器,2002(6):37.

[2] 连理枝.低压断路器及其应用[M].北京:中国电力出版社,2002.

[3] 郑建容.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.