汽车和发动机新产品研发周期长,要根据市场调研确定产品发展方向,存在样机试制、鉴定定型、小批量投产,大批量生产多个阶段。

汽车行业的核心业务是整车产品和发动机产品生产,一般会覆盖多种车型谱系。

一旦产品定型投产,一般整车厂成本控制的策略是追求尽可能快地扩大生产规模同时控制产品质量波动,减少次品、废品率,通过规模效应降低成本。对于现在越来越多的用户订单是个性化配置,整车厂一般希望尽量按订单装配组合出满足客户配置要求的产品,而对于个性化的定单尽量通过扩充定型产品配置规格来满足。

大批量生产的汽车和发动机产品都是流水线生产布局,在生产线上拥有大量专用化设备和加工中心。产品生产组织是零部件以供应链配套为主,在整车厂完成现场总装管理。流水线布局下总成零部件的工艺路线比较固定,以总装工艺为主。

现场工艺文件除大量作业指导书文件,整个产品生命周期内现场过程控制文档繁多(例如大量的工艺设变请求书、焊接SE跟踪分析表、试制报告、总结报告,解剖质量报告等等),管理工作量更为复杂。

由于汽车和发动机设计系列化和标准化程度很高,相对应的工艺通用化程度高,工艺加工作业指导书步骤非常详细,存在大量通用过程卡和工序卡。工装以委外设计加工居多。

工艺顶点一般针对单个车型编制定额,定额编制和工艺编制并行开展工作,因此意味着工艺卡片上某些栏目内容应支持针对不同角色授权填写。

一般汽车行业在工艺设计过程中都存在共工艺、通用工艺和规则化工艺情况,包括:

系列件共工艺,系列零部件工艺文件共用,而且在工艺规程中同时要产生系列件明细目录或者其它配套汇总表,而且明细表变化多;

相关件共工艺,一组相关零部件共工艺,例如配作卡,焊接卡,检验卡共工艺,在大批量情况下无装配关系零部件共工艺情况比较多;

通用工艺,分为通用成套工艺,通用过程卡,通用工序卡三种情况;

参数化工艺,在汽车大批量制造模式下,存在很多的典型的工序、典型工步等,可以借助于参数化技术实现工艺知识的积累;

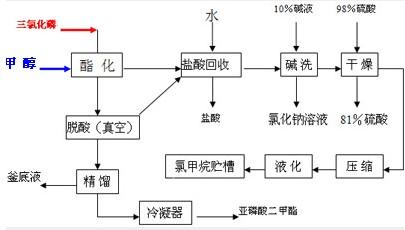

流程型工艺,没有工艺过程卡,只绘制工艺流程图反映工艺过程;

装配工艺,可按一定规则自动生成装配BOM;

检验工艺,针对大批量抽检和质量分析建立的质量分析报表。

在不同产品生命周期内,工艺文件审批流程可能不同,而且不同阶段同类工艺输入输出文件也不相同。

因为生产批量大,因为定型后,工艺更改的控制非常严格。工艺更改过程需要经过更改审批,更改和换版三个流程控制。

总结

汽车行业的工艺文档类型多,采用编辑工具种类多,相应存盘格式多,这就要求系统要有强大工艺文档管理功能,包括分类、信息提取和历史数据转换的能力。

汽车行业的工艺文档编辑要求高,不仅仅包括图文混排,填写时还有大量流程或插入分析性报表内容。

按生产分为样车、试制、量产、改型多个阶段,相应工艺文档信息传递路径多,文档审核流程复杂,阶段多,对设计信息集成和工艺协同工作要求很高。