有限元仿真技术能够有效缩短产品开制周期、降低开发成本、优化产品质量,在汽车的产品开发中得到了广泛应用。随着计算机技术的快速发展,结构有限元分析(FEM)已成为一种非常成熟的验证手段。

随着计算机技术的快速发展,结构有限元分析(FEM)已成为一种非常成熟的验证手段。本文以重型载货车前下视镜结构的FEM分析验证为例,对FEM的分析过程进行了详细的介绍。

在公司建立CAE分析标准后,我们利用计算机技术对早期的设计方案进行了验证分析,发现很多产品存在着设计缺陷,为优化产品质量提供了有力依据。下面,我们以视镜结构设计为例,详细介绍一下FEM的分析过程。

根据用户使用需要,我公司对前下视镜结构进行了设计更改。为了在早期预测该结构的可靠性,避免过长时间的设计试制过程,采用CAE方法对其可靠性进行预测是必要的。在实际使用过程中,该结构可能出现的问题有刚度、强度、振动,需对该结构进行模态、动响应和静态强度的分析。

模态分析

1. 分析目的

了解前下视镜的固有特性,主要考察低阶模态固有频率及振型,从而定性分析前下视镜的可靠性。

2. 前处理

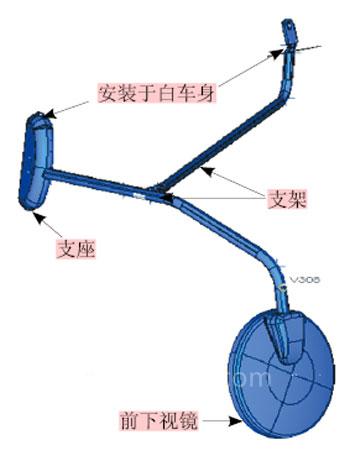

将三维几何模型导入有限元软件中,如图1所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图1 装配体几何模型

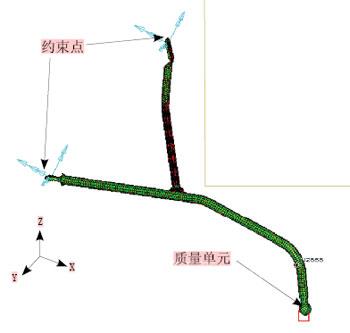

(1)建立有限元网格模型:分析前下视镜总成的结构,支架是影响前下视镜能否稳定工作的主要结构。因此,只要对支架结构做有限元分析,将前下视镜作为集中质量单元来处理。用四边形壳单元对支架结构进行网格剖分,单元尺寸5mm,得到的有限元模型,如图2所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图2 有限元模型

(2)主要参数与材料常数见表1。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

表1 材料常数表

(3)边界条件施加:约束支架安装孔中心节点所有自由度。

(4)计算结果及分析:前五阶模态结果见表2。从计算结果来看,前两阶模态频率较低,结构的刚度较小,容易发生低频强度问题而影响总成的可靠性。为此,需要进一步进行动响应分析以确定支架的可靠性。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

表2 模态计算结果

频响分析

1. 计算目的

根据公司前下视镜标准,计算在0~45Hz频率和一定振幅的激励作用下,结构的位移和关键点的应力响应情况。

2. 前处理

使用模态分析结果进行频响分析,在支架的安装固定点施加Z方向和Y方向的位移激励函数,计算在0~45Hz范围内下视镜处的位移和关键点的应力响应。

3. 计算结果及分析

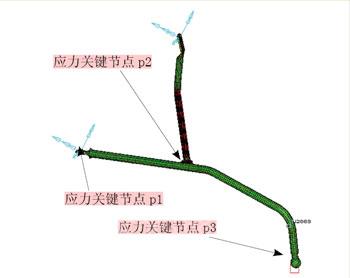

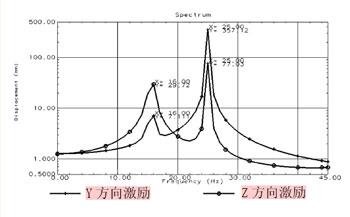

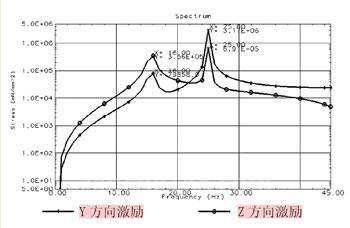

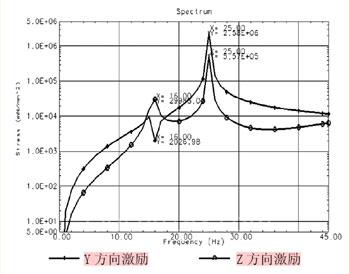

低频激励下位移关键点和应力关键点如图3所示。图4为位移关键点p3在施加两个方向激励情况下的位移响应,图5、图6分别为位移关键点p1和p2在施加Z方向和Y方向激励情况下的应力响应。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图3 关键位置示意图

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图4 p3点位移响应

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图5 p1点应力响应

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图6 p2点应力响应

因Z方向的激励是整车振动的主要方向,以下对Z方向激励作用下的响应进行讨论。

从图4来看,位移最大值和应力最大值均发生在共振频率处,当施加Z方向激励,频率为16Hz和25Hz时,p3点最大位移达到29.72mm和77mm。根据公司前下视镜的安装标准,该后视镜位移响应已超出标准允许范围,结论是该结构不符合要求。

图5显示在两个出现共振峰的频率下,p1点最大应力分别达到336MPa和690MPa,均超过材料的屈服极限。图6显示p2点最大应力分别为30MPa和557MPa。在25Hz激励频率下,p2点应力超过材料屈服极限。

静力学分析

1. 分析目的

根据公司标准,考察结构在受到大的加速度载荷时,强度是否能满足要求。

2. 前处理

在进行模态分析的有限元模型上进行静力学分析,约束支架安装固定点全部自由度,并根据公司标准对结构施加方向为Z、大小为5g的重力加速度载荷。

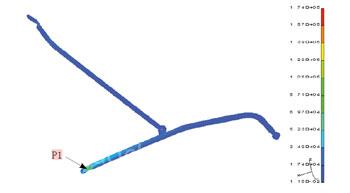

3. 计算结果及分析

图7显示p1点的等效应力最大,达到174.5MPa,小于材料的屈服极限。但若考虑疲劳破坏,该处仍是比较危险的。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图7 等效应力解

结论

通过对模态、动响应分析和静力学的计算结果进行分析,我们确定,前下视镜结构件不符合标准要求,应修改结构以提高其刚度和强度。实践表明,在前下视镜结构件的优化过程中,FEM能够充分满足对产品品质分析和质量改善的需求。