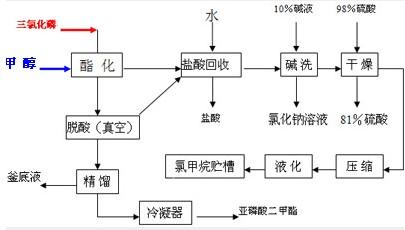

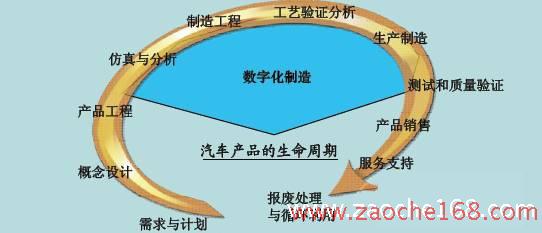

3.数字化制造的内涵及其在汽车行业中的发展现状

1)数字化制造的内涵

CIMdata 将“数字化制造”定义为:一套支持设计和制造工程团队之间进行协同工艺规划的解决方案,它采用最切实可行的流程,允许访问包括工具和制造流程设计在内的完整的数字化产品定义,它由一系列支持工具设计、制造流程设计、可视化、仿真和其它优化制造过程所必须的分析活动的工具集组成。更广义的“数字化制造”概念是指将数字技术应用于产品的工艺规划和实际的制造过程中,通过信息建模、仿真分析和信息处理来改进制造工艺,提高制造效率和产品质量,降低制造成本所涉及的一系列活动的总称。

数字化制造的内涵可理解为DP4R,即数字化产品定义(Product)、数字化工艺流程规划(Process)、数字化工厂布局规划(Plant)、车间生产数字化管理(Production)和数字化制造资源(Resource),这里的资源既包括数字化设备(比如数控加工中心、机器人等),也包括工具、工装和操作工人。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图2 汽车产品生命周期中的数字化制造

如图2 所示,数字化制造跨越了产品生命周期的产品设计、工艺规划、工艺分析验证、产品制造、质量保证等多个阶段。目前,国际上只有少数顶尖的软件公司有能力提供完整的数字化制造解决方案。

2)国外领先汽车制造企业数字化制造应用成果展示

到目前为止,数字化制造已经在国外领先汽车制造企业中得到了普遍应用,调查显示,全球前15 大汽车制造企业都在不同范围内采用了数字化制造解决方案,并获得了降低规划成本、提高规划质量、加快规划时间等多方面的投资回报。数字化制造给国外汽车制造企业带来的效益如表2 所示。

表 2 数字化制造在国外汽车行业内的价值体现

价值点

价值体现

案例

及时发现并纠正错误

产品设计缺陷或者工艺失误,如果在实际生产过程中才被发现,代价通常非常昂贵,利用数字化制造技术,可以在虚拟环境里对产品的可制造性和可装配性、制造流程的合理性、生产线的效率等进行仿真分析和验证,从而及时发现并纠正错误

DaimlerChrysler公司在汽车装配之前的仿真,节省了操作时间,优化了工艺,并使得工艺几乎达到100%准确

提高最佳知识的可重用性

在数字化环境下,已存在的最佳知识很容易被共享和重复利用,比如产品设计、工艺规划和生产线设计等等

汽车重用了80%的发动机生产设备模型,节省了大量的时间和投资

鼓励设计/工艺方案的

由于调整数字模型的代价小,因此工程师可以通过不断尝试去寻求和验证更佳的工艺方案,而在传统的物理环境中,由于变化的风险很大,因此工程师经常拘泥于所认同的经验,而不敢做创新性的修改

通过数字化工具,在不增加成本的前提下,公司利用更多的优化方法,使数据模型更加精确和优化

减少变更

过多的变更不但加长了产品开发时间和试制时间,而且增加了成本。采用数字化制造后,提高了设计和工艺的“一次成功率”,变更大大减少

通用公司预计通过数字化制造能减少约60%的工程变更

减少物理样机的数量

试制物理样机的目的在于检查可制造性和可装配性,并借助试验来验证汽车的性能,利用数字化制造技术后,很多分析和验证工作都可以通过数字样机来完成

DaimlerChrysler的数字化样机比物理样机更为有效,不但大大降低了成本,而且有助于加快产品上市速度

有利于并行工作的开展

在数字化环境下,从设计开始到汽车上线之间的许多工作都更容易并行开展,这自然大大加快了新产品上市速度

丰田公司通过并行工程,减少从设计定型到开始生产时间的2/3,现只需13个月

生产线设计更加优化

生产线布局之前,在虚拟环境中不断分析、验证和改进设计方案,这样生产线规划的质量就大大优化并减少了许多实施后调整工作所带来的损失

大众公司的每个白车身项目节约了$2.5M资金,3年的预算削减了$30M

制造过程的优化

工艺规划人员为产品设计人员提供制造过程的计算机仿真手段,通过仿真识别制造瓶颈以及设备利用率低下等问题,能够更好地利用制造设备,减少机器加工和待工时间;在做出采购决定之前对新工具和制造过程进行仿真

GETRAGFORD使用了仿真软件后,只用一个夹具就可制造离合器,而以前要三个夹具。仅此一项,零件的制造成本降低了10%,生产规划效率也提高了18%

装配序列和装配工步的优化

通过数字化制造环境下的虚拟装配分析,不但装配序列的可行性得到了验证,而且生产线的平衡也更容易实现

福特公司将新车投产的计划周期减少了50%的时间,并减少了5%的投资成本

有助于通过生产重组来提高生产效率

在软件平台中设计和分析生产过程,以虚拟方式评估备选布局及物流方案,在变动生产布局前对变动结果进行预测。这样在搬迁或整合工厂时,生产重组过程就变得简单而可靠

MACK卡车公司只花了14个月时间就完成工厂整合,避免了无效的生产布局调整,节约了数百万美元

方便通讯和信息交流

工厂、规划、生产、物流等制造信息实现了电子化管理,大大方便了数据的共享和流程互操作,不但工厂之间,而且整车厂和供应商(零部件供应商、生产线制造商等)之间的信息交流都变得更加方便

马自达公司采用数字化制造后,在发动机生产线设计过程中,与生产线制造商的之间商讨时间减少了48%

提高生产的柔性

通过生产线的柔性设计,在一条生产线可以生产更多类型的汽车,从而大大提高了生产线的利用率,并大幅节约成本、缩短时间,在开发新车的过程中获得更多回报

在福特的Dearborn卡车工厂,所有型号使用80%相同的工艺,生产线成本降低10%,生产线改造节省55%

供应商提高应对挑战的能力

标准化的过程使规划效率提高;跨部门间实现更好的协作;数据流贯穿开发和规划阶段,生产响应速度更快,能更好地满足客户需求

HELLA用同等数量的规划人员换来了更高的规划质量以及更高的生产质量

由此可见,数字化制造在国外的实施成效是非常显著的,这给国内汽车制造企业实施数字化制造提供了很大的吸引力和许多可以借鉴的经验。

3)国内汽车制造企业中数字化制造的认知及应用现状

除部分合资公司以外,国内大多数汽车制造企业接触到“数字化制造”这个概念的时间还不长,因此对“数字化制造”的认识还停留在初级阶段,表 3 列举了我们的一些调查结果。

表 3 国内汽车制造企业对数字化制造的认识及问题分析

问题点

企业的认识或现状

我们的分析

“数字化制造”的起始点和主要内容

数字化制造的是开始工艺规划的时刻,终点是产品正式批量生产,主要指在计算机中进行的虚拟制造工作,包括可制造性的仿真分析、生产线虚拟规划等等

数字化制造作为产品生命周期过程的一部分,其范围不仅限于工艺规划,也包括设计过程中的工艺性评价、生产管理和质量的分析验证等阶段

“数字化制造”和“CAD/CAM的关系

认为数字化制造中的工艺仿真分析就是或类似于在CAD/CAM中进行的拆装分析和装配干涉检查以及NC代码生产等等

数字化制造中的工艺仿真是在一个由工厂产品、工艺和资源构成的平台上进行的,相比CAD/CAM而言这显然更接近于真实的制造环境

“数字化制造”和“CAPP”的关系

一般都应用了国产CAPP软件,CAPP在工艺信息管理和工艺报表输出方面发挥了积极作用,因此觉得数字化制造的意义不大

CAPP不支持平台,且不具备工艺分析和验证功能(运动干涉检查、可接近性和可装配性检验、机器人运动路径优化和离线编程等),因此CAPP无助于工艺优化和改进

对于在三维环境下进行工厂设计和生产线布局优化的重要性认识不足

开发了一种新车型后,一般需要对现有的生产线进行工位调整或者引进新的生产线,目前这些工作基本上都是在二维环境下进行的,也能较好的完成工作

为确保设计的合理性,需要在有丰富经验工程师的参与下进行多轮次的评审和修改,周期一般在半年以上。如果在三维平台上开展这些工作,不但通过可视化而加快了设计速度,而且可以通过仿真的手段及时发现错误

对制造执行系统(MES)的认识停留在初级阶段

认为MES是一种位于ERP与底层设备自动控制系统(DCS)之间的、面向车间层的管理系统,仅关注如何从设备自动化的角度去提高生产效率并解决生产线上的瓶颈问题

除了连接ERP和DCS的功能之外,MES更是企业整个PLM战略的重要一环,它管理着所有的车间级生产活动的实时记录和数据,在PLM中扮演承前(设计、工艺)启后(服务、维护)的角色,是实施企业协同必不可少的环节

对数字化制造的价值认识停留在感性阶段

数字化制造技术虽已在国外汽车公司广泛应用,但在国内还是一个新生事物,鲜有成功案例,汽车公司对数字化制造的价值认识停留在感性阶段,缺乏真实体验

汽车制造企业一方面对它心驰神往,另一方面又对自己的基础和人员素质缺乏自信,不清楚应如何实施数字化制造,不清楚实施数字化何时才能见效,也不清楚数字化制造到底能给企业带来多大的实际利益

为了加快新产品上市速度、提高产品质量并降低生产成本,国内的汽车制造企业正在积极学习国外同行先进的管理理念和技术手段,比如并行工程、产品生命周期管理、精益制造、全面质量管理、六西格玛等等。下面列举了国内三类典型的汽车制造企业,可以看出,它们的在制造技术(含数字化制造)应用方面的发展现状存在一定的差异。

合资整车企业——典型代表是一汽大众、上汽大众、上海通用等,它们是国内汽车制造的龙头企业,其特点和现状如下:(1) 人员素质高,工厂设备先进,生产线自动化程度高;(2) 较好地掌握了国外先进的管理经验,精益制造、准时生产、全面质量管理等管理策略实施得比较成功;(3) 所生产的大部分车型是从国外引进的(可能已经销售过),设计和工艺比较成熟,因此在投产前需要自主改进的地方不多,变更较少。近几年,它们获得了对部分老车型的自主改型设计权利,并积极参与到一些新车型的全球化设计开发中来,因此公司在设计和工艺方面的能力正在逐步提高;(4) 普遍缺乏自主的工厂规划设计能力,生产线一般从国外引进,在国内进行安装和调试,此时需要进行一些工艺规划的调整和优化工作;(5) 生产过程中质量检测手段比较先进,质量控制严格;(6) 一般都从国外母公司引入了信息系统,比如文档管理系统、工程变更管理系统、产品配置系统、生产管理系统等等。

自主品牌整车企业——国内有相当数量的自主品牌整车企业,它们分布在轿车、卡车、微型车、商务车、客车等多个领域,典型企业如奇瑞、江淮和吉利等。这些企业的境况如下:

(1) 除了少量领先企业外,大部分企业的生存状况恶劣,正在寻求国外合资或者濒临倒闭;(2) 基本上都走低价车的策略,产品的技术含量较低,部分实力较强的公司拥有一定规模的产品研发团队,能够独立自主的完成车型设计和工艺规划,广泛使用了CATIA、UG 等三维CAD软件,并应用若干CAE 软件来进行设计结果的分析,生产线规划、布局和实施都是和供应商合作完成的;(3) 开始重视信息化建设,实施了ERP、PDM(PDM 的使用还处在磨合阶段,尚未完全发挥作用)和工程更改系统,部分公司已开始应用MES 系统;(4) 生产线的自动化程度一般,机器人仅在少量工位使用,其余工位全部为手工操作,工人劳动强度高,很多工厂的工作环境比较差,车身工艺的混流程度低;(5) 产品的设计和制造水平不高,不过由于产品类型的特色,质量问题也不是很严重(比如微型车,用户对产品的美观性、舒适性、安全性和环保性要求不高);(6) 作为中国汽车出口市场的主力军(卡车、微型车等),必须遵守进口国的法规要求。

零部件供应商——国内汽车零部件供应商的数量众多,它们总体境况如下:(1) 除少数合资企业外,零部件工业产品水平和技术开发能力比整车更为落后,这直接导致了整车产品质量提高缓慢,“召回制度”的实施将导致部分供应商付出巨大的代价,甚至面临破产的危机;(2) 整车厂商把整车降价的压力转移给零部件供应商,零部件供应商面临整车厂商压价和原材料涨价的双重挑战;(3) 整车厂实施精益制造以及为客户提供日益丰富选择权的策略给下游的供应商带来了巨大压力:提前期缩短,工艺愈加复杂,质量却要不断改进。模块化供货也加剧了汽车零部件供应商的强弱分化,那些只提供单独零部件的供应商就面临着失去客户的危险;(4) 由于零部件还没有实现国际上通行的通用化和标准化,加之零部件配套上的地方保护主义,因此零部件生产远未达到所要求的经济规模,成本难以降低。