一、前 言

由于我国经济的蓬勃发展,人民生活水平的提高,汽车越来越多地进入了家庭。人们购买力的提高,也刺激了汽车消费的迅猛增长。汽车生产企业面对瞬息万变的市场,对产品的市场销售难以准确预测,因此汽车企业的生产能力能否弹性地适应市场波动进行快速调整,显得至关重要。汽车市场的竞争点越来越集中在产品的更新换代上,面对如此快速的产品更新,汽车行业过去采用的那种大批量单车种专用线的生产模式已不太适应当前发展的要求。因此多品种的柔性化共用线生产方式也就越来越多地应用在汽车生产中,尤其对于汽车焊装生产这一复杂的专业化制造过程来说,如何实现“柔性化”又是汽车柔性化生产关键。

二、焊装生产线的作用及分类

装焊生产的主要任务就是完成车身(也称为白车身,Body in white)的制造,对于轿车来说,车身焊装线一般是由地板总成线、左右侧围总成线、CRP(仪表台横梁+顶盖+后行李仓托架)线和门盖总成线、车身装配调整线等组成。而各分总成又由很多合件、组件及零件(大多为冲压件)组成,当今由于汽车主机厂考虑到起初的开发投资、日后的生产物流、品质管理等因素,这些分总成线一般都建在主机厂附近的配套厂,采用即时直供方式为主机厂焊装线服务。

所谓专有化焊装线,也称之为单一化焊装生产线,就是该焊装线只能为单一车型提供生产,若再开发新车种生产时,就必须异地或迁移现有焊装线后重新建设焊装线,因此,厂房、设备及公用动力设施重复投资造成浪费,人员流动生产效率低。而柔性化焊装线,是指在相同的地方同一条生产线上可以同时满足多个车种的生产,其通用设备和公用动力设施一次性投入永久性享用,每次开发新车型时,只需增加部分专用设备;改造事先预置的通用设备;调试各种共用化程序。因此,避免了重复投资造成的浪费,而且缩短了技改时间,但起初的一次性投资相对会较大。

三、柔性化焊装线

然而,这种柔性焊装线它究竟是如何实现多车种混线生产的呢?下面就以东风悦达起亚2工厂焊装线为例来说明柔性制造技术在焊装生产线上的应用,东风悦达起亚2工厂焊装线,是依据30万台,年纲领设计的,厂房面积33600平方米,分二个阶段投入实施,目前第一阶段15万台,年的能力已经建成并投产,可以同时生产3个车型的车身。

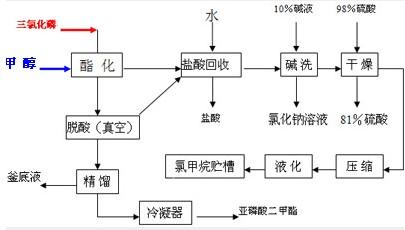

1、夹具台车滑行系统

所谓夹具台车滑行系统,就是将不同车型的专用夹具设计于台车上,而台车又安装于类似火车轨道的呈“甲”字型排布、可产生强大电磁力的滑行底座上,夹具台车在滑行线上受到电磁引力作用后可选择性地循环高速滑行。另外,利用伺服马达驱动可旋转的夹具台车切换装置,实现不同车种的专用夹具台车进行空载,满载切换。专用夹具台车是依据现场的生产管理系统(G-MES)的指令车型结合设备PLC控制程序进行自动调用,夹具上钣金件的投料是由人工或机器人来完成;但焊接作业全部由机械手自动完成,拼接后分总成件再由机械手取料并送人下道工序。因此,这种柔性方式可实现为了满足不同消费者的多品种、高品质、低成本的车身焊接和装配要求。(其基本结构如图1所示)

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图1 夹具台车滑行系统

2、夹具台车储存及运行系统

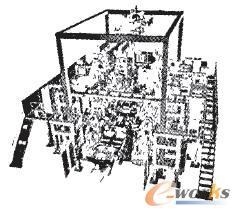

所谓夹具台车储存及运行系统,首先要说明的是该系统是一个综合的运行系统,它由生产作业运行系统、夹具台车空中储存及选择切换系统、夹具台车升降转换系统等组成。其中,生产作业运行系统的功能是完成工艺规定的作业内容,其结构是:夹具台车设置在带有往复杆的“一”字型双轨道底座上,通过伺服马达驱动往复杆拖动夹具台车前进,到位后往复杆返回,如此循环往复。台车储存及切换系统的功能是将夹具按车种进行归类存放,然后再依据生产需要有选择性地调用出来,为了节省生产区域面积,该系统通常都设置在生产线的正上方的空中平台上,其结构是:在空中平台上按“四”字型设置带驱动电机的滚床,夹具台车在滚床上储存,在滚床的两端设有可横向移动的台车载运装置,实现台车的车型选择。台车升降转换系统的功能是将工作完成后空的台车上载到空中平台的储存区、同时将从储存区选择出的空台车下载至生产线上。(其基本结构如图2所示)

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图2 夹具台车储存及运行系统

3、可旋转式的车身主合成夹具

对于焊装线来讲,最关键的工序就是车身主合成夹具,它是每一种车型的核心,它的功能是要将不同车型车身的地板总成、左右侧围总成、CRP总成在同一个合成工位完成拼焊。所以,为了在同一个主合成工位实现多品种车型的生产,本公司的做法是:将主合成夹具的左右侧围夹具设计在2个可旋转的多面体的不同面上,由伺服马达驱动实现往复回转,同时采用2台机器人实现左右侧围总成从空中自行小车运送线到回转夹具的转载;地板总成夹具设计在可循环移动的台车上;CRP总成夹具设计在可循环移送的空中自行小车的吊具上,这几组夹具通过PLC程序控制后实现车身的准确定位合成。再由12台机器人共同完成该全成工位的焊接操作。其多面体的回转面数量是根据生产纲领和车种数量来确定的,本公司目前1阶段(15万台,年、3车种)是选用的四面回转体结构,另外预留了2阶段需增设的另一组四面回转体安装位置。(其基本结构如图3所示)

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图3 可旋转式的车身主全成夹具

4、夹具台车循环移送系统

夹具车台车循环移送系统比较适合于车身地板总成及车体总成的补焊线,该系统的结构是:若干个通用性台车分别设置于呈“回”排布的双轨道支承底座上,但台车上的所有车身定位支承均采用小型4面回转体结构,台车的移送结构与以上介绍的生产作业运行系统相同。为了充分利用“回”形中间部分物流通道,在长度方向的两端空中设置平台,并且设置4组台车升降装置,实现空载,满载台车的转运。目前在主焊线中使用这种台车的主要优点是:①利用台车搬送较容易在主焊线上实现多车种共线,原则上讲只要台车能装载何种车型,其就能通过主焊线进行生产;②台车搬送不会影响车体生产品质,不像其他搬送设备在搬送时的冲击对车体有不良的影响;③在车型更新时,设备重复利用率高;④台车可直接作为补焊站的定位夹具使用,来满足生产需要;⑤根据台车之编码能够较容易地实现车型的在线追踪。(其基本结构如图4所示)

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图4 夹具台车循环移送系统

但主焊线上的台车在实际应用时应注意如下几点:①台车结构在设计上应注意通用性,结构力求简单,尽可能轻量化;②台车在各工序到位时,应采用机械锁紧机构进行定位,并重点保证能满足机械手自动焊接时的位置精度要求;③在有精度特别要求的工位,车体位置不能单纯利用台车的定位,而应采用固定式夹具进行准确定位,以确保车体拼装质量;④在台车控制上应避免采用动力线等管路拖拽的形式。

5、自动化搬运设备、机器人应用

为了实现焊装线的柔性化,各分总成线之间的物料传送多采用自动化搬运设备一空中自行性移送小车系统(EMS)、物料上下载装置。运行轨道采用高强度铝合金材料,电力、通信采用滑触式,其自行小车运行平稳、噪音小;并在运行轨道的两端分别设置取放工件有升降机。

对于柔性化的焊装生产线来说,大量运用机器人实现自动化是至关重要的。在本文中就以汽车的车门生产过程来说明一下机器人的运用:车门内板的焊接采用电阻焊机器人;内板涂布膨胀胶、外板涂布包边胶由涂胶机器人来完成;内外板的合成包边是通过抓取件机器人先将合成件放进包边压力机内,完成包边后再取出送至下道工序;然后由弧焊机器人来完成门框与内外板的铜焊;最后再由抓取件机器人送至装配车门铰链夹具通过人工完成铰链装配,操作工自检合格后放人工位器具送至车门装配线。(全部工序如图5所示)另外,在我公司的焊装线还有车身打号码机器人、车身精度检查机器人。

nload="javascript:if(>500)=500" align=center border=0>

nload="javascript:if(>500)=500" align=center border=0>

图5 机器人在车门生产线上的运用

四、结束语

目前我们东风悦达起亚公司有2个工厂,其中1工厂是典型的游牧分线生产方式;2工厂是典型的柔性共线生产方式。这两种生产线各有利弊,前者设备简单投资少,但若多车种生产时占用厂房面积多,该方式适合于单一车种较大产量的生产线;后者设备复杂投资较大,多车种可共线生产占用厂房面积少,该方式适用于多车种小产量的生产线。随着汽车市场激烈的竞争,车型更新换代节奏快的需要,柔性化共线生产的方式应该是汽车行业的首选,因此,本文的内容希望能够为同行技术工作者提供参考。