有效地降低物流成本是汽车生产企业共同追求的目标。吉利FC-2/3新项目通过借鉴老工厂的物流管理经验,打造了适合自己实际生产运作的“低成本高效率”物流体系,在很大程度上节省了物流费用,提高了产品的竞争力。

目前,随着汽车行业不断地发展,物流成本越来越受主机厂的重视,汽车物流的“第三利润源泉” 地位日益凸显。但是,究竟如何有效降低物流成本,这就要根据企业自身特点的具体情况具体分析。所谓一个好的企业物流方案,不一定是指最先进、最现代和软硬件最高级,而是一套可执行的、适宜的、科学的和有充分扩充潜力的方案,这样才能量体裁衣,为企业从根本上节省物流成本,否则,生搬硬套、徒有虚名,到最后不但不能节约费用,反而浪费了大量系统开发费用,成为华而不实的空壳。

吉利FC-2/3新项目根据老工厂的物流管理状况把目光放在整条汽车生产供应链上,重点打造“低成本高效率”物流体系。随着吉利集团战略转型和市场需求的变化,吉利汽车有限公司于2007年10月筹建了年产5万辆的FC-2/3项目,重点打造中高档轿车车型,并与世界知名汽车供应商建立战略合作伙伴关系,该项目拟于2009年投产。

然而,在中国市场新车层出不穷的局面下,如何使价格和利润兼得成了异常棘手的问题。针对这一问题,FC新项目重点控制整条供应链的物流成本,设计了一整套科学的物流体系方案,主要在以下几个方面开始着手筹建。

供应物流

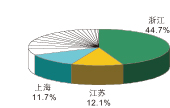

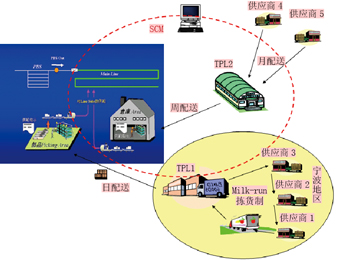

在汽车行业,零部件的供应物流约占总物流成本的30%~40%,所占比重较大,其降低成本空间也很大。中国供应商分布零散,且生产水平良莠不齐,不能形成以主机厂为中心,供应商周边建厂的局面,这必然造成汽车制造业的物流成本居高不下。然而,在短期内很难改变这种现状,针对供应物流高成本的情况,吉利新项目分别对远距离供应商和近距离供应商采用了VMI(供应商管理库存)和JITS(准时顺序制供货)物流管理模式。新项目的供应商一共有264家,供应商地理分布较为集中,主要分布在江浙沪一带(见图1),其中宁波本市的共53家,占总数的20.1%。物流成本压缩空间很大,针对这种近距离的供应商实行JITS供货,因为此类供应商不需要再有其他中转的物流环节,所以对这些供应商完全按照主机厂的日生产着工计划来进行物流供应。同时在此基础上,对这类供应商实行物流配送整合——采用TPL,每天零部件供应商把主机厂生产所需的零部件按照顺序排好后,TPL服务商到各个地点实行MILKRUN式拣货,最后把装载好的零件准时送到主机厂的暂存区,因有不可抗拒因素的存在,任何一个主机厂都不可能做到非常精确的JIT供应,所以在规划设计时在生产线旁边留有一定面积的物料缓冲区,以便进行物料和空工位器具的周转。当然,实行这一物流方式的前提基础是计划和零部件质量稳定。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图1 吉利新项目供应商分布

以往吉利老工厂一直实行的是“3+3”滚动计划,为了给物流更充分的准备时间,最大程度降低主机厂和供应商中间的库存,新项目又采用了周滚动计划,即提前把一周的生产计划告知供应商,目的是减少中间在制和原材料库存。除此之外,还提前一天把日生产着工计划发布给供应商,以便供应商进行顺序供应准备。在涂装与总装的PBS区域存储有40辆车,即便是车辆上线顺序稍有调整,供应商也会及时反应;远距离供应商则采用集货式、TPL和VMI结合的物流供应管理方式,即每月供应商根据主机厂下达的采购指令,把一定数量的物料送到第三方物流服务供应商那里去,TPL服务商再把一周所有供应商的物料准时送到主机厂的物流配送中心。此时主机厂的配送中心实行的是VMI方式,此方式是一种在用户和供应商中间的合作性策略,对双方来说都是用最低的成本优化产品的可获性,在一个相互同意的目标框架下由供应商管理库存,这样的目标框架被经常性监督和修正以产生一种连续改进的环境。

吉利新项目指定供应商将原材料或者零部件放在配送中心指定的位置,所有零部件统一由配送中心按照生产指令来进行送料,此时配送中心的物料归供应商所有,配送中心发生的费用根据供应商的库存情况、租赁面积大小和零件的性质由各自供应商来分摊。只有当物料进入到总装暂存区以后,物料的所有权才转移到吉利主机厂上,由此支付给供应商货款。此管理模式的优点在于:对于吉利主机厂,降低了相应库存和资金的占用,降低了一定的管理费用;对于供应商,可以有效地掌握库存信息,提高管理水平,防止断货缺货的情况发生,尤其适用于那些产品批量较小、厂址较远、质量不够稳定和供货无法保证的供应商。该模式的主要管理方法就是凡在此进行存储及配送作业的供应商,要承担一定的仓储面积租赁费用,配送中心负责提供物料工位器具或周转箱,并由配送中心的工作人员完成物料的上线供给活动。在人员组织上,除了仓库的管理员、记账员和主要物料工是吉利公司的正式员工以外,其他都是劳务工,这样又从工资成本上降低了物流管理费用。吉利C-2/3供应物流体系流程见图2。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图2 吉利C-2/3供应物流体系流程

生产配送物流

新项目总装车间的物料配送分为3种类型:

1.看板拉料

看板式管理是电子技术与现代物流的完美结合,同时也是一种需求拉动型的管理模式。

它采用条形码技术和网络技术进行生产物流管理,是一种反应速度较快、信息较为准确的新型管理模式。信息的主要载体是看板,在看板上记录着零件号、要货时间、零件名称、零件的储存地点、零件数量及所用工位器具的型号等,以此作为各工序进货、出库、运输、生产及验收的凭证。在看板式管理模式下,每一次物料的供应都是对实际消耗的合理补充,这充分体现了准时制物流的原则。采用这种送料方式的主要是中小通用件。

2.计划发料

计划发料就是按生产计划组织生产供货,它实际是以计划消耗来计算的一种要货方式。遵循的原则是,在第M天的需求基础上进行预测,并计算出M+N天的供应量,依次循环滚动。它实际比较接近于传统的计划供应方式,之所以也被列入准时制物流管理范围,是因为其预测和计划周期较短。计划发料模式用于零件品种需求变化较小且消耗连续的标准件。

3.同步供货

同步供货是JIT管理的高级方式,适用于单位价值较高、体积较大及变化形式多样的零件,要求供应商与主机厂共享同一软件平台,单一零件按明确的方式备货,通过取样点对整车数据下载分析,按装配车间装配工位上零件的准确要求实现供货。信息共享是吉利实现同步管理的前提条件,同步管理需要根据生产线运行情况进行同步供应,以满足工艺需要,减少库存费用和对生产面积的占用。在流水线上,当车身通过某一工序时,它立即向下游工序发出所需装配某种零件的需求信息。同样,当生产商收到要货信息后,就会根据要货指令将所需的产品按品种、数量和要求的时间准时送达,不会产生多余库存。 “同步管理”在吉利的应用,标志着吉利公司准时制拉动式生产方式已经逐渐步入了较高级阶段,同时也做好了当车型配置过多时零部件全部采用同步供货的打算。

物流信息系统

无论筹建哪种模式的物流体系,信息系统都至关重要,可以说物流信息传递的及时性与准确性,是支持整个物流体系构建的基础。由于有些供应商综合实力有限,还没有使用如SAP等系统,以至于供应商和主机厂之间的生产物流信息无法传递。针对这种情况,吉利新项目开发了SCM系统,此系统基于Internet基础上开发,供应商可以轻松和主机厂的SAP系统做到信息共享。每个供应商都有相应的权限,他们可从界面上实时地看到主机厂生产线和仓库库存物料消耗情况,以便及时安排生产和物料的配送,同时,该系统也是那些自管职工厂家实行同步供货的关键基础。此外,根据生产内部的需要,还开发了MES系统。

物流设施设备

新项目全部采用高效率的配送设施设备整改总装厂生产线两边,除了专用工位器具和标箱以外,全部采用通用线棒式料架,每种物料一个投料口,且对物料实行定置、定量和定容管理,把每一个线棒料口做好位置标识,这样送料员按照标签的位置投料即可,做到了定置管理。新项目预计投入400个标准式线棒、200个分拣货架,大小共计5000个标准PV箱,10台车间送料用牵引车。

结语

总体来说,吉利FC-2/3项目吸纳了老工厂的物流管理经验,在此基础上打造了一套适应吉利自身生产和物流特点,低成本高效率的物流体系。经过对物流设备、人员等方面的科学预算,新项目要比老工厂节省30%的物流费用,这就意味着新产品车单在物流成本方面降低了30%,增加了FC-2/3车型在价格上的竞争力。