nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

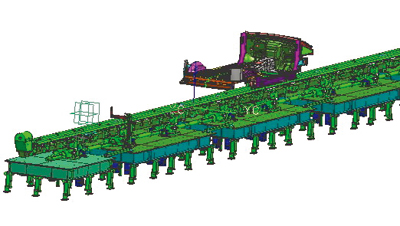

图1 贯通式装焊生产线

在装焊车间,滚轮导向式线间对接气动滑移台架可用于在两条不同的输送线之间对接过渡,以实现最短的零件流程和高效率的生产线之间的直接连接。这种机构的特征在于左右两边的滑板组件结构形式,以及滚轮组件导向结构及其数量分布,利用两条线的信号进行自动控制,制造成本低、安装简便,是一种实用的传送装置。

随着汽车生产规模的不断扩大,汽车的改型变型速度日益加快,无论是对于车身设计还是对装焊生产线设计改造都提出了新的要求。对如何提高车身生产线的柔性以加快新车型更新换代,降低车身开发成本,是各汽车制造厂家不断深入探讨实施的问题。

近年来,从国内外新建的装焊生产线来看,除进一步提高焊机自动化水平外,着重解决的是工件装卸自动化问题,尽量减少人力操作,并向“无人化”方向发展,这样的生产线能够更好地满足产品改型的要求。

贯通式焊线的线间对接问题

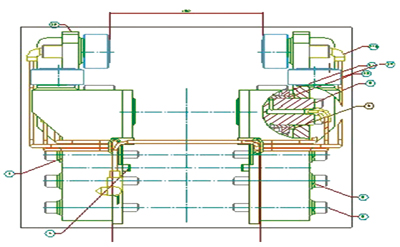

我公司的某一产品车身生产线布局中,地面的白车身装焊生产线采用的是贯通式装焊生产线(如图1)。贯通是指装焊生产线的装焊夹具与工件的传输装置呈分离状态,装焊夹具处于静态。这种装焊生产线输送效率及传送位置精度都较高,在国内汽车公司车身生产线是常见的类型。

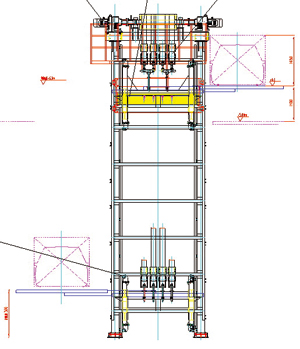

在完成白车身的焊接后,需要通过伸缩叉式四柱皮带升降机(如图2),提升到空中输送线的转接工位上,最后转移到调整线。在产品变型及产能提升项目规划中,需要以较少的变动方式完成装焊生产线的调整,但由于车型的变换使生产线长度产生变化,而这种变化的长度不符合原生产线一个输送节距的距离要求,造成一条生产线与另一条生产线无法正确对接。现有的技术解决方案为:在两条生产线之间增设空中导轨输送机构,由专人操作,用电动葫芦将车身从一条生产线的手动吊装到另一条生产线工位。这种作业方式需要人在工件的起吊及下放过程关注工位拼台、吊具和定位点的位置配合状态,输送过程中工件极易摆动,容易引起安全事故,同时工人的劳动强度大,生产成本高。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图2 伸缩叉式四柱皮带升降机

在技术含量比较高的生产线中,如广州丰田、韩国大宇的生产线,其线间的车身转接是采用机器人操作,这样可以比较简单地把一条生产线上的车身送到下一条生产线。但这种自动化与柔性化程度都较高的生产线,通常建造与维护成本也较高。为解决我公司生产线间的转接问题,我们深入分析现状,最终设计并实施了一种新的传递方案。

传送方案的分析

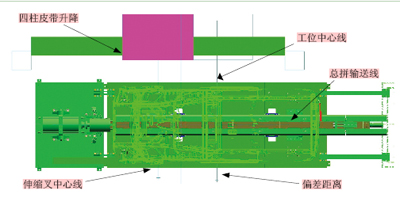

我公司地面装焊生产线是抬起步伐式往复输送线,采用变频电机作动力带动齿轮,使其与齿条啮合驱动小车运动。一个输送节距(即工位与工位之间的距离)为5000mm,传送定位准确、效率高,满足高生产节拍的要求。地面装焊生产线最后工位的白车身与空中输送线转移的入口工位存在距离偏差约1.5m(位置关系如图3),直接修改装焊生产线全部拼台布局或变更现存的伸缩叉式四柱皮带升降机位置都会使成本投入大幅增加。因此,必须在两条线之间设计一种可行的输送机构进行转接。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图3 线间位置关系

1. 传送方案分析

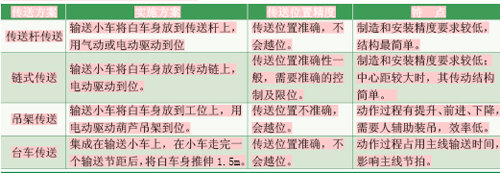

为了能将白车身自动送到伸缩叉式四柱皮带升降机上,必须增加传送装置。在装焊生产线,常见的传送装置有传送杆传送、链式传送、吊架传送和台车传送等。经分析,对各种可选方案做比较(如表),采用传动杆的直接传送方式既价廉又简单,同时实现产品兼容和自动化控制也较简单。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

不同传送方式实施方案对比

2. 导向方式的选择

常用的导向方式是直线导轨和滚轮组件导向。直线导轨副具有耐冲击性、较高的刚度、运行顺畅度、摩擦力小等优点,在车身焊装线上的应用越来越广泛,但其采购成本相对较高。滚轮组件主要由滚轮轴承、支撑座及润滑元件组成(如图4),成组安装的滚轮轴承在上下、左右两个方向限制滑板运动,控制滑板的运动方向。这种方式导向精度较直线导轨副差,但成本较低,适合长距离导向。工位间工件输送导向要求不高,一般位置误差在0.5~1.5mm左右,采用滚轮组件导向可满足工件输送定位要求。

3. 驱动方式的选择

在采用滚轮组件支撑后,推动台架及工件的驱动力实际上是滚动摩擦力,滚动摩擦系数f=0.05~0.1,考虑到多组件导向存在的阻力,估算需要的推力在400N以下。车身线驱动常用电动和气动两种方式,电动方式需要有齿轮齿条或电动推杆,不便控制速度及推力,安装结构上稍显复杂,而气动方式用气缸直接驱动,更容易控制速度及推力,同时在以后因车型变更需要变动输送距离时可以通过调整限位满足变更需求,这在一定范围内可使传送装置的输送距离达到柔性化调整。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图4 滚轮组件

4. 定位方式的选择

工件定位采用与工装夹具相同的形式,即用销对孔定位,用定位块作支撑,这样保持运动过程工件的相对位置,实现工件在下一生产线的自动定位。

传送装置的设计

通过对方案的分析,实际上是要在两条车身生产线之间增设一台对接气动滑移台架,该对接气动滑移台架的支承座固定在总拼生产线拼台上,在初始位置是总拼生产线的一个工位。输送小车退出该工位后,对接气动滑移台架离开该工位,直至触及另一限位点时停止,这时接气动滑移台架与空中输送生产线联动,该生产线的伸缩叉到滑移台架位置将工件取走。工件离开滑移台架后,自动退回到原来总拼生产线拼台位置上停止。考虑到已经存在的地面装焊输送线所占的位置空间关系, 气动滑移台架必须分离在输送线的两侧,为保证两侧滑移台架的同步运动,它们之间必须设计有同步连杆。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图5 气动滑移台架

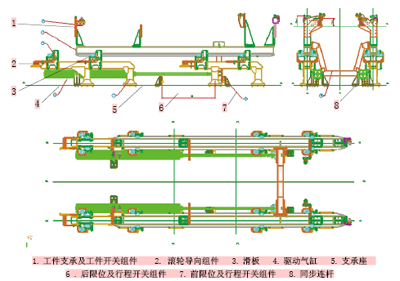

1. 传送装置的机械组件

气动滑移台架基本的构成为:工件支承及工件开关组件,滚轮导向组件,滑板、驱动气缸、支承座、后限位及行程开关组件,前限位及行程开关组件,同步连杆。图5为气动滑移台架处在总拼生产线工位状态。为减少运动过程中滑板振动给驱动气缸带来影响,气缸的安装方式采用耳轴安装结构,活塞杆头使用球面轴承接头结构。

2. 连接方式

对接气动滑移台架由左右两边的滑板组件3构成,这种结构可以让出总拼生产线输送小车的运动空间,两条生产线的输送小车可以在中间进出取放工件。中间通过同步连杆8连结,使左右滑板连成一刚性体,同步连杆与左右两边的驱动气缸活塞杆4连接,滑板组件3在滚轮导向组件2上滑动,滚轮导向组件2固定在支承座5上,左右支承座5固定在总拼生产线拼台上,左右驱动气缸4、左右前限位及行程开关组件7及左右后限位及行程开关组件6也分别固定在总拼生产线拼台上。工件支承及工件开关组件固定在滑板组件上,在气缸的推动下与滑板一起运动。

3. 工件定位支承的设计

除了设计有总拼输送线上送来的白车身的定位支撑外,我们还设计了另一组定位支撑用于线外其他品种白车身通过升降机送到空中输送线,在定位支撑的结构上满足多种车型的定位输送要求,也就是多种产品的兼容性。由于存在兼容多种产品的设计,零件移动的扫掠空间是工件定位支承设计必须重点考虑的问题。

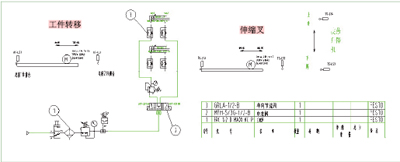

4. 机构的工作控制原理

生产线的电控方式采用的是PLC系统控制,这样就比较容易在系统增加对滑移台架的控制信号。图6为台架气动控制原理,台架动作过程与主要信号的传递关系如下:气缸处于伸出位置时,同步连杆上的限位器与总拼线位置限位器接触,限位开关WS2发出到位信号给总拼线控制系统,总拼线输送小车前进将车体送到台架上定位,同时触发零件到达信号WS3,到位后限位开关信号驱动气阀HY-DT1B使气缸回程,带动滑板及车体前进,当同步连杆上的限位器与后限位及行程开关组件接触时,限位开关WS1发出到位信号给空中转运生产线控制系统,该线的皮带升降机伸缩叉伸出,提升将车体运离台架,同时行程开关TS-LS4发出控制信号控制伸缩叉退回皮带升降机内提升至空中和驱动气阀HY-DT1A使气缸伸出,进入下一工作循环。总拼线输送小车前进必要条件是限位开关WS2闭合、限位开关WS3松开;气缸回程必要条件是限位开关WS3闭合,输送小车限位开关XC-LS2送开;伸缩叉伸出必要条件是限位开关WS1闭合、限位开关WS3闭合;气缸伸出必要条件是限位开关WS3松开,升降机行程开关TS-LS4闭合。总拼输送线不工作时,该装置的控制处于手动操作状态,气缸在退回位置,其他品种的车身通过手动吊具放到台架上定位,提升转运到空中转运生产线。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图6 台架气动控制原理

5. 主要技术特点

我们设计的线间对接气动滑移台架采用滚轮组件导向、气缸驱动形式,利用两条线的信号实现对运行动作的自动控制,结构简单、成本低,方便使用和维护,在气缸行程许可范围内可实现任意距离输送,并实现不同输送线间的自动对接。

6. 实际运行效果

该装置能自动将白车身从总拼工位输送到伸缩叉上,实现无人操作,一个工作循环时间约20s,少于生产线的节拍时间,可以满足生产线更高节拍的要求。该装置还满足了其他品种的白车身从该工位的进入伸缩叉的定位要求。

结论

滚轮导向式线间对接气动滑移台架用于在两条不同的输送线之间对接过渡,实现了最短的零件流程和高效率的生产线之间直接连接。这种机构的特征在于左右两边的滑板组件结构形式,以及滚轮组件导向结构及其数量分布,利用两条线的信号进行自动控制,制造成本低、安装简便,具有较高的可靠性和良好的维护性,是一种实用的传送装置。

不仅如此,该装置以简单的机构形式实现了多种车型的定位输送要求,提高了生产线的柔性化制造程度。