1、 综述

随着我国经济的进步与发展,建筑行业以及道路建设等行业对水泥的需求量日益增大,在节能环保日益成为世界关注焦点的今天,以往的耗能大、污染大、产量低、自动化处理程度低的立窑远远不能满足生产发展需要,将逐渐被耗能小、污染小、产量高、自动化处理程度高的旋窑所代替。在信息化时代,自动化处理程度高的旋窑企业不断加强对企业信息化建设的意识,以信息化带动工业化已成为各个企业共识的战略方针。

塔牌集团是一家以生产机立窑、旋窑水泥为主业,集科、工、贸于一体的大型企业集团,主业生产能力500万吨。“塔牌”水泥为广东省名牌产品,1997年企业已通过ISO9002质量体系认证,是国家第一批可出口的优质水泥之一, 2003年组建了广东塔牌集团蕉岭鑫达旋窑水泥有限公司,投资7.5亿元兴建年产150万吨新型干法旋窑水泥熟料生产线,并成功投料运行。到“十五”期末,以水泥为主行业的塔牌集团实现年销售收入15亿元人民币以上。

和利时信息技术公司开发的HiRIS实时信息系统在广东塔牌集团蕉岭鑫达旋窑水泥有限公司5000吨/天熟料生产线项目的实施,成功的解决了旋窑水泥行业的企业信息化问题。2003年9月工程投入运行,经过三个月的连续运行,系统顺利通过验收并移交鑫达公司。

2、项目背景

随着自动化处理程度高的新型干法旋窑水泥熟料生产线建造,全公司的管理信息化建设提上了议事日程。

▲DCS控制画面状态、生产实时信息及历史信息只能在DCS控制室及其操作员站才能查看,无法在办公室及Internet上查看;

▲各自动化处理机在企业离散分布,无法将自动化处理信息数据集中分析处理;

▲化验室检测员、统计员多、效率低。

▲进厂以及出厂各地秤系统相互独立,无法对进出厂物料进行实时统计;

基于以上因素,旋窑水泥熟料生产线的企业信息化建设是旋窑水泥行业的当务之急。

3、项目目标

▲实现现有生产报表的自动生成及网络共享查询浏览,消除原有的报表手工传递;

▲自动实时上传质量检验数据以及物料进出厂数据;

▲自动实时生成生产运行报表、质量检验数据报表、物料进出厂报表;

▲管理者在办公室以模拟图的方式实时监测各个车间生产及设备运行情况,实时查看报警信息;

▲可以采集实时数据,查看历史曲线,分析历史趋势;

▲可以统计重要指标超限额运行情况,为生产及设备管理提供改进依据;

▲系统支持部分数据的WEB浏览功能,管理人员可以在浏览器上浏览查询实时及历史数据。

4、系统配置及功能

▲数据库服务器:一台;

▲网关:一台;

▲前端工作站:若干;

▲测点规模:2000点。

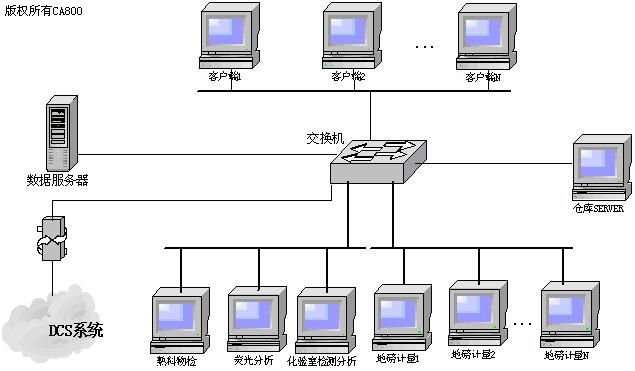

该系统通过网关机将DCS实时生产数据传入到管理网信息系统之中,并对原材料进厂数据和熟料出厂数据(地磅系统)、原材料化学分析、生料化学分析、熟料化学分析、控制值班项目化学分析等数据进行收集、分析、处理,并实现报表生成,完成了厂区局域网内的信息共享等功能,并支持部分数据的WEB浏览功能,管理人员可以在浏览器上浏览查询实时及历史数据。系统网络拓扑结构如图所示:

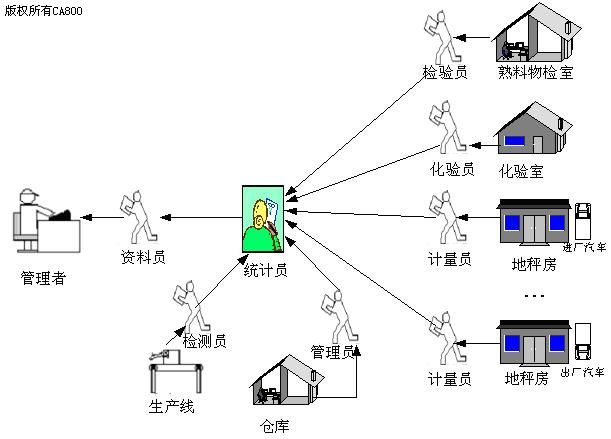

未上该系统以前的企业管理模式如下图所示。整个厂的所有数据信息都是由各个部门人员以纸质文件的形式手工送到统计办公室,然后由统计员对各生产数据进行统计分析并手工制作报表,最后由资料员将制做好的报表人工送到管理者手中。

这种管理模式存在:耗费大(人力、物力、财力)、实时性差(管理者无法及时了解实时生产信息,因而无法及时对生产进行调控)、信息误差大(大量数据人工统计容易出错)等缺点。

5系统主要模块及其功能

系统主要由模拟图组态模块、数据接收及网关软件模块、实时信息分析模块、WEB服务模块、各个功能接口模块、专用报表模块等模块组成。

1. 模拟图组态模块实现了用户自定义实时模拟图的表现形式,自定义报表格式的功能;

2. 数据接收及网关软件模块负责接收DCS网关机发送的数据包,并对其进行处理,将数据存入数据库中;

3. 实时信息分析模块根据接收的数据实时显示系统模拟图数据,显示历史曲线,并根据用户自定义的报表格式显示、打印,同时系统可以自动统计超限额运行时间;

4. WEB服务模块用于提供WEB服务,使用户在Intranet或Internet上以WEB方式浏览;

5. 各个功能接口模块包括:煤工业分析接口,石灰石、粘土、铁粉、煤灰的全分析接口、生料化学分析接口,熟料全分析接口、熟料物理检验接口以及控制值班项目化学分析接口,地秤数据自动上传接口等,接口模块既能完成检测仪检验的数据采集处理,同时也能完成人工分析数据的收集处理。

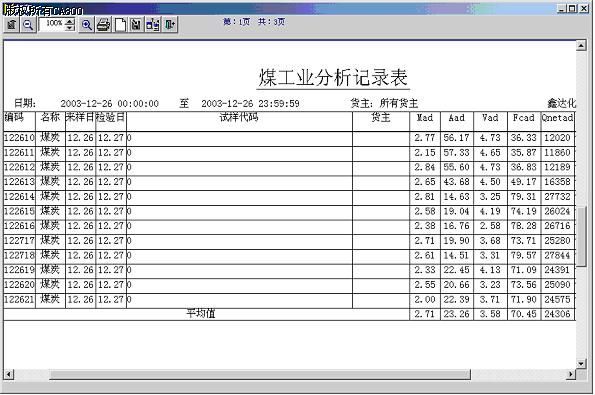

A) 煤工业分析检验项目包括Mad 、Aad、Vad、Fcad、Qnetad,其中Mad 、Aad、Vad为检测数据项,Fcad、Qnetad则是按照水泥行业的标准通过接口处理而来。

B) 石灰石、粘土、铁粉、煤灰的全分析检验项目包括Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、Cl、S、SO3、N、P等,其中Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、Cl、S、SO3为检测数据项,N、P则是按照水泥行业的标准通过接口处理而来。

C) 生料化学分析检验项目包括Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、Cl、SO3、KH、N、P等,其中Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、Cl、SO3为检测数据项,KH、N、P则是按照水泥行业的标准通过接口处理而来。

D) 熟料全分析检验项目包括Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、Cl、K2O、Na2O、Cl、SO3、KH、KH-、N、P、f-Cao、C3S、C2S、C3A、C4AF等,其中Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、Cl、K2O、Na2O、Cl、SO3为检测数据项,KH、KH-、N、P、f-Cao、C3S、C2S、C3A、C4AF则是按照水泥行业的标准通过接口处理而来。

E) 控制值班项目化学分析分析项目为入磨物料石灰石水份、铁质料水份、硅质料水份、粉煤灰水份、煤水份、出磨生料水份、0.08细度、0.20细度、出磨煤粉水份、0.08细度、入窑生料水份、分解率、出窑熟料Loss、fCao、立升重。

F) 地秤数据自动上传接口实时将所有地秤计量数据自动传入管理网系统。

以上接口模块的使用,一改传统分析处理数据人工计算为计算机自动处理,并将处理数据实时传入管理网系统以便管理人员随时查询,处理煤工业数据时间由以前4~5分钟/记录缩短为5~8秒/记录;处理原材料分析数据时间、生料化学分析数据时间、熟料化学分析数据时间、熟料物理检验数据时间以及控制值班项目化学分析数据时间均由以前3~4分钟/记录缩短为5~8秒/记录,大大提高了工作效率。

6. 专用报表模块

系统定制开发了一系列符合水泥行业特殊需求的专用报表,包括:自定义组态报表、质量检验数据报表、地秤综合报表、仓库系统报表等。自定义组态报表按照客户的需要对从DCS采集的数据进行灵活的组态,生成客户所需要的报表;质量检验数据报表包括煤的工业分析报表、原材料化学分析报表(日报表、月报表、年报表)、生料化学分析报表(日报表、月报表、年报表)、熟料全分析报表(日报表、月报表、年报表)、熟料物理检验报表、控制值班项目化学分析报表(日报表、月报表、年报表);地秤综合报表包括地秤数据流水报表以及过秤材料日累计、月累计、年累计报表。;仓库系统报表可以查询仓库备品备件的进出库情况,并能自动生成备品备件采购计划。

A) 煤工业分析报表:在管理网上可以根据选择的时间段以及货主来产生该时间段内的报表。

●应用此系统以前:化验室化验员对煤样品进行人工分析—>按照国家计算标准计算—>计算数据送统计室—>统计员制报表

●应用此系统以后:自动实时产生所需要的报表,并且自动计算报表中煤分析基水份,灰份,挥发份百分含量的平均值以及分析基固定炭、分析基低位热值的平均值。

B) 原材料(石灰石、粘土、铁粉和煤灰)化学分析报表

应用此系统以前:人工分析数据->人工计算->化验室每天人工以纸质数据送交统计室->统计员人工制表;

缺点:统计员在制表过程中,计算所有检测项目的各自合格率时,必须对每条记录的每个检测项目进行计算,特别是当检测项控制范围变化,制月报表、年报表时,计算处理起来更加麻烦、费时间,而且大量数据的处理容易发生错误,这就导致了报表的不准确性。

应用此系统以后:荧光分析仪自动检测数据(人工检测)->自动对检测的数据进行处理->数据自动传入管理网系统之中->报表自动生成。