大多数燃料电池轿车目前还都是基于传统的内燃动力原型轿车改装而成的,这样经过大幅度结构改动的燃料电池轿车与其原型轿车在碰撞安全方面存在一定差异,其对乘员的碰撞保护也就不能再等同于其原型轿车。而且燃料电池轿车由于车载氢燃料系统以及高压的电驱动等模块的存在,因此一旦发生碰撞,则存在诸多安全性隐患同样值得关注。车辆碰撞安全性的研究与开发过程中较为常用的一般方法为实车碰撞试验和有限元虚拟仿真计算。由于燃料电池轿车改装的动力系统复杂且昂贵,无法多次采用实车试验的形式进行安全性研究,故基于计算机仿真技术的“虚拟碰撞试验”对燃料电池轿车更具有意义。

作者针对某改装型氢燃料电池概念车,对比分析了其碰撞安全性方面的问题,并作出了相应的改进设计。以此总结出针对不同的碰撞工况,改装型燃料电池轿车相对其原型轿车的碰撞安全性变化趋势,为日后燃料电池轿车碰撞安全研究及法规的制定提供了重要的参考。

1 燃料电池轿车结构特点及其有限元建模

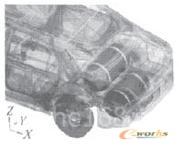

1.1 发动机舱区域

该燃料电池轿车的发动机舱内,将原型轿车的发动机及变速器整体去除,保留原来的前纵梁与副车架,加人了用于安装电控模块以及驱动模块的两套支架,如图1所示。

图1中上支架两侧与两侧纵梁连接,其上固定了燃料电池轿车控制系统的大部分零部件,其中包括质量和体积最大的PCU以及水泵和空气过滤器等;下支架分前后两部分,固定在副车架上,其上安装了燃料电池轿车的主减速器及传动电机等大质量驱动模块;在两组支架之间连接了空气压缩机,如图2所示。

nload="javascript:if(this.Width>740)this.width=740" align=center border=0>

nload="javascript:if(this.Width>740)this.width=740" align=center border=0> nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图1 原发动机舱内添加支架 图2 发动机舱内部件组

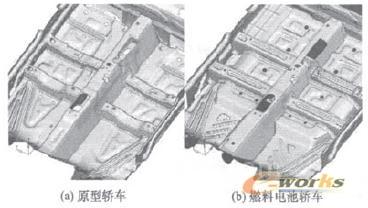

1.2 地板下方区域

该车的动力模块(包括蓄电池、燃料电池及氢泵等)布置在车身的地板下方,布置形式如图3所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图3 地板下方电池模块

为了满足布置空间的要求,改型时将原型车的地板部分抬高了大约70mm,座椅下方横梁以及中央通道也进行了改动,如图4所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图4 地板上抬及部分结构改型

电池模块与前舱内电机以及后方氢瓶通过数量众多的线束与管路相连,构成驱动燃料电池轿车的完整的动力体系。

1.3 后备舱区域

将原有的备胎槽设计改为氢瓶隔板,并且以该隔板为界,分别在其上下各布置一个氢瓶及氢瓶支架。氢瓶则由如图5所示的支架上的两条钢带固定住,钢带通过铆接与支架相连。在上方的氢瓶前端布置有穿过钢带的氢瓶限位杆。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图5 后备舱氢瓶模块

1.4 有限元建模

燃料电池轿车整车有限元模型可在其原型轿车有限元模型的基础上,严格参照实车的改装形式以及新部件实际的材料和固接方式,将新的动力系统模型以及改型后的新结构件划分网格,加入到原型轿车模型中。燃料电池轿车基于原型轿车的有限元模型,采用同样的建模标准进行建模工作,该有限元模型具有较高的可信度。

2 燃料电池轿车碰撞安全性对比分析

鉴于该燃料电池轿车上述主要改动区域,利用LS-DYNA确定采用正面全宽碰撞、侧面碰撞和后面碰撞3种虚拟试验工况。

2.1 正面全宽碰撞

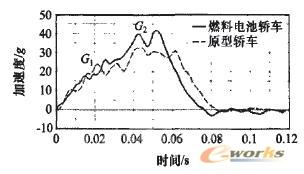

2.1.1 车身加速度波形

图6为车身加速度波形对比图。从图6可知,该燃料电池轿车的正面碰撞波形特征明显相对于原型轿车更高更窄。燃料电池轿车加速度波形的峰值,即双梯形波第2阶段G2峰值约为41.5g,要比原型轿车的第2阶段G2峰值(约为32g)更高。该峰值越高,一般会对乘员头部及胸部造成更为严重的伤害。碰撞时间越长,即波形平缓时间历程越长,对乘员的保护越有利,从图6可知,燃料电池轿车碰撞时间也要明显短于原型轿车。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图6 全宽正面碰撞加速度波形对比

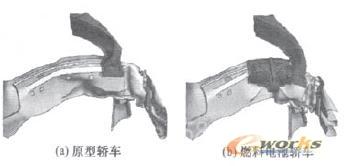

2.1.2 吸能效率

两车前纵梁碰撞变形模式如图7所示。

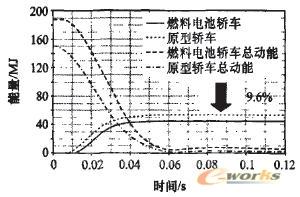

原型轿车碰撞的前40ms阶段,前纵梁主要以吸能效率较高的压溃变形为主;而对于燃料电池轿车,20ms。时纵梁中段发生明显的弯曲变形,导致前端完全压溃之前,整个薄壁梁结构就发生失稳,吸能效率下降。从如图8所示数据上同样可以得到说明。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图7 前纵梁变形模式对比

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图8 前纵梁吸能效率对比

燃料电池轿车由于质量增加,初始总动能比原型轿车高出约36MJ,但是由于前纵梁变形模式不理想,能量吸收相比原型车下降了约7.1%,占总能量的比例也由36.1%下降到26.5%,这对于后方乘员空间的保护非常不利,势必造成更大的乘员空间侵入。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图9 氢瓶向后排乘员空间侵入过大

布置在后舱的氢瓶模块在正面碰撞中,由于较大的惯性,对于后排乘员空间侵入过大,限位杆没有起到很好的保护作用,如图9所示。

2.2 侧面碰撞

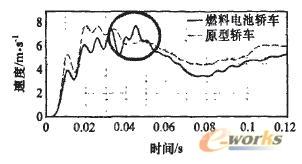

车门对应人体胸、腹及骨盆区域的侵入速度和对人体的伤害程度有很大的关系。经过计算,考察两车车门内饰件对应乘员肋骨、腹部以及骨盆区域的侵入速度以及侵入量可知:在乘员空间侵入量方面,燃料电池轿车相比原型轿车要稍小一些;在侵入速度方面,对于胸部及腹部区域,两车的情况基本保持一个水平。但是对于骨盆区域在侵入速度曲线的“第二峰”阶段,燃料电池轿车侵入速度明显上升,如图10所示,这对乘员骨盆区域的保护很不利,而且容易对胸、腹及T12(第12节脊椎)造成额外附加伤害。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图10 两车骨盆区域侵入速度比较

2.3 后面碰撞

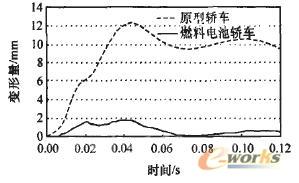

从车后门锁扣一点到B柱中部的距离S也常作为后排乘员空间变形量的一个评价指标。考察两车变形量S,可见燃料电池轿车基本未发生变形,好于原型轿车,如图11所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图11 变形量S随时间的变化曲线

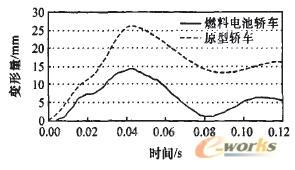

测量后排座椅R点(设计参考点)在地板上的投影点相对于地板不变形区域上的一点的距离,来衡量后排座椅的位移情况,如图12所示。从图12可知,燃料电池轿车后排座椅的位移情况同样要好于原型轿车。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图12 后排R点地板投影点相对不变形区域距离变化

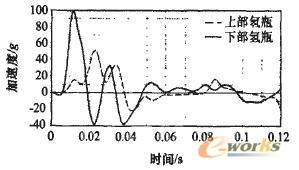

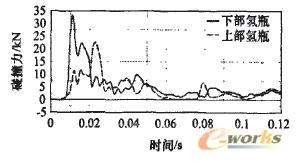

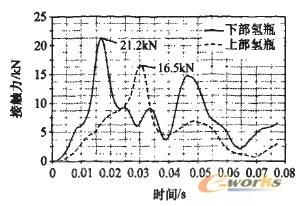

对于氢瓶在后面碰撞中受冲击的情况,可以通过氢瓶合成加速度曲线以及接触力的输出来考察,如图13和图14所示。

从图13和图14可知,氢瓶在后面碰撞中加速度峰值将达到lOOg左右,接触力等级接近35kN。目前,该燃料电池轿车使用的复合材料制成的氢瓶,在受到冲击时,要求最大承受的撞击力不能超过40kN,一旦超过40kN,氢瓶将有破裂的危险。后备舱改装结构对于氢瓶的防护,处于安全的临界线上,但存在一定的风险性。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图13 氢瓶模块加速度瞳线

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图14 氢瓶模块接触力曲线

3 仿真碰撞试验分析以及改进建议

3.1 正面碰撞

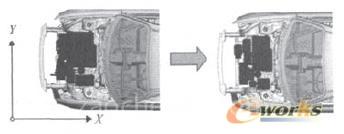

对于正面碰撞中,燃料电池轿车前纵梁吸能效率低及波形特征不理想主要是由于发动机舱内部布置形式不合理,以及部分零部件体积过大所造成的。发动机舱的布置原则应尽量做到沿y方向布局,以保证足够的“碰撞空间”。重新布置发动机舱内电控模块,将原控制主板改为多层刀片式布置,从而将较大的PCU外壳沿x方向缩短,使其尽量接近原发动机的尺寸,如图15所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图15发动机舱重新布置

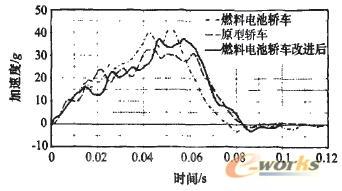

同时,将原前纵梁前段添加一组引导棱角,中段添加一加强板。同时将支架原先采用的强度过高的材料弱化。由计算结果可知,改进后的燃料电池轿车正面碰撞加速度波形是向理想波形的趋势变化,整体碰撞时间明显延长,加速度峰值也有所下降,已接近原型轿车的等级,如图16所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图16 改进后正面碰撞车身加速度波形

对于后排乘员空间的保护,对氢瓶模块采用双限位杆,并且增加两条连接于隔板上的钢带以限制氢瓶过度前移,如图17所示。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图17 加强氢瓶模

3.2 侧面碰撞块的固定

由于地板下方布置了较大的蓄电池,燃料电池模块横跨整个下车体,相当于在车身底部布置了横向支撑结构,将碰撞力更好地向未受撞一侧传递;而且由于燃料电池轿车质量更大,根据动量守恒定理可以得出其在碰撞阶段中与壁障的共同运动速度较小(即相对乘员侵入速度较低),因而侧面碰撞安全性有所提高。

骨盆区域侵入速度急剧上升的原因主要是由于地板提高,座椅下方3号梁作出结构改型后,在碰撞40-50ms阶段,该横梁发生严重弯曲。通过对该横梁做出结构修改并在与门槛梁连接一端增加补丁板,以及在B柱下端加入一块B柱下加强板,考察计算结果可知,车门对应骨盆区域侵入速度有明显下降,也可以达到与原型轿车同样的水平,如图18所示。

.jpg) nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图18 改进后骨盆区域侵入速度曲线

3.3 后面碰撞

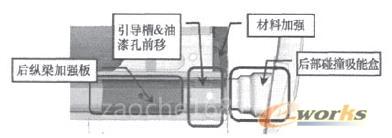

由于燃料电池轿车在乘员保护方面表现得到提高,则改进重点集中在氢瓶模块的保护上。图19为燃料电池轿车原结构后面碰撞时后纵梁变形图。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图19 燃料电池轿车原结构后面碰撞时的后纵梁变形

从图19可知,原结构后纵梁碰撞时,在氢瓶区域对应的纵梁中段发生较大的弯曲。参考传统汽车的后面碰撞油箱保护的设计理念,尾部理想的变形模式应保证后纵梁前端及尾端尽量产生较大的变形以吸收碰撞能量,而对氢瓶所在区域纵梁结构要保证足够的刚度,不希望产生较大的弯曲变形,以尽量避免与周围部件的二次撞击。为此,在后纵梁尾端设计一组后部碰撞吸能盒,再将尾段添加丽组压溃引导槽,并将原始的后纵梁油漆孔的位置后移,弱化该区域以诱导尾端的压溃,并在原后纵梁中部加入一加强板提高该段的刚度,同时将原后横梁材料强度提高,如图20所示。图21为改进后的氢瓶接触力曲线。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图20 尾部结构改进

从图21可知,后纵梁改进后塑性变形集中在前端与尾端,中部氢瓶区域变形得到控制,氢瓶接触力明显下降,后面碰撞中氢瓶模块的安全性得到改善。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图21改进后氢瓶接触力曲线

4 结论

通过上述分析可知,目前燃料电池轿车较多采用“前舱、地板、后舱”的改装方式,对于正面碰撞和侧面碰撞,经过合理的布置与部件设计可以达到传统轿车的碰撞安全性水平,量产之后完全可以采用现行的正、侧面碰撞法规来作为燃料电池轿车的安全标准;而对于布置在后舱的氢瓶模块,由于其危险性较高,需要对原型轿车的尾部结构加以改进从而提高其安全性,建议制定针对性更强的碰撞安全性法规,确保燃料电池轿车乘员的安全。