近年来,气体保护焊接技术经历了飞跃性的变革,取得了实质性的突破,并在一些领域建立了新的制造标准。此次技术变革主要得益于以下两个方面:微电子技术和数字化技术日趋成熟,为数字化技术应用于焊接设备提供了先决条件;新材料的应用促进了市场对焊接技术更高的需求。

奥地利Fronius公司作为气体保护焊接技术变革的发起者,率先推出了全数字化焊机,并在精确控制的数字化电源基础上开拓出各种先进的焊接工艺,提升了焊接质量和效率,尤其在汽车行业的应用中得以充分体现。在汽车的批量生产中,影响焊接重复精度的因素是多方面的,如工件、自动化设备等,当然,也与所使用的焊接设备和工艺有关,而新型电源采用数字化技术监控整个焊接过程,使得焊接精度和重复性得到大幅度提高。

全数字化焊机

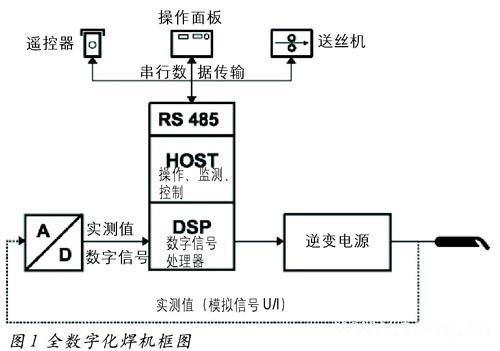

在过去很长一段时期,微机控制技术已经在焊接电源中得到应用,但由于其控制仍是采用模拟信号方式,因而不能称为“数字化”。只有焊机采用数字信号处理器(DSP)用于整个焊接系统,才算作全数字化焊机(如图1所示)。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

全数字技术的一个显著特征是焊接特性不再像以前那样由僵化的硬件来控制,而是由软件形式来控制,因而焊接性能不再受各种电子元件发热的影响,焊接的精确性和可重复性大幅提升;另外,焊接控制实现软件化后,焊机装载的焊接程序就可实现按要求进行任意的更换和修改,即我们所说的焊机软件升级。

一元化模式

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

一元化模式操作(如图2所示)使得焊接变得非常容易,操作者只需输入一些简单的数据,如板厚、焊丝的材料和焊丝直径等,通过这些数据,焊机内置程序系统就可以提供所有能够保证最佳焊接质量的参数。在焊接过程中,焊接电弧的输出特性总是需要经常变化,以适应条件的不断改变。

因为焊机内存储有“焊接专家系统”数据库,其中包含了许多优化的焊接规范,因此采用一元化模式的焊机就如同一个非常有经验的焊接专家,它懂得如何合适地调整电感输出、电压输出和送丝速度。这些焊接规范都是通过对大量母材、填充金属和保护气体在实际焊接实验中的使用而总结得出的。焊机内的“焊接专家系统”数据库可为客户节省大量的工艺试验的时间和成本。一元化系统还提供了广泛的实际焊接应用中的技巧,如推荐应用的气体和不同的板厚下使用的电流值等,这些都使得客户很快就能掌握操作技能。

当然,手动调整电弧参数也是可行的,尤其是在一些具有特别要求的场合,通过一元化模式调节所得到的参数已经非常接近实际值,这时再进行手工调整就可以得到符合特殊场合要求的最佳值。

更利于薄板的焊接

众所周知,焊机的逆变频率越高,其体积和重量就越小。数字化焊机结合了逆变技术,使得其体积小、重量轻、性能优异、暂载率高,其逆变频率可高达100kHz,这就意味着输出电流相当平稳,这样就可以利用MIG脉冲电弧焊实现直径为1.2mm的焊丝焊接两块厚度为0.6mm的铝板,而焊接电流仅为20A。在大规模轻型汽车制造业中,通常使用脉冲电弧焊接1mm厚的铝板,焊接如此薄的铝板对焊机性能要求非常高,而数字化焊机却可以很好地解决这方面的问题。

完美的焊接质量

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

综上所述,一元化模式能够非常便捷地实现较高的焊接质量。在实际的焊接过程中,引弧是非常关键的。传统的引弧通常会导致粘丝,同时也无法保证一致性。Fronius公司研究出一种无飞溅的引弧方式(SFI)(如图3所示)。SFI引弧方式是当焊丝同工作接触后焊丝进行反抽(普通引弧方式是一直送丝的),同时引起小电流,当焊丝回抽到预设的电弧长度时,焊接电流也与此同时达到所预设的焊接电流,开始进行焊接。无飞溅引弧的整个过程仅仅只需几分之一秒,并且成功地避免了普通引弧方式的短路电流的峰值。在传统的引弧方式中,不规则的引弧电流峰值常常引起大的飞溅,从而粘贴到焊枪喷嘴上。而无飞溅引弧则不会产生这样的结果,从而延长了焊枪喷嘴的使用寿命。在使用无飞溅引弧功能时,由于需要精确控制焊丝送进和回抽,所以必须使用推拉丝焊枪。

送丝机构

送丝机构一般分为两轮送丝和四轮送丝,现在Fronius公司又开发出行星轮式的送丝机构。送丝机构都是为了保证送丝的平稳、畅通,从而获得稳定的电弧。通常,软丝(如铝)和大直径焊丝都需要四轮送丝,因为四轮送丝能提高送丝力,并且送丝轮的压力不需调得太紧,可减少焊丝变形,保证送丝的稳定性和可靠性。在机器人焊接中,标准的结构是将四轮送丝机放在机器人的第三轴上(推丝系统),这样的结构特别适用于碳钢的焊接。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

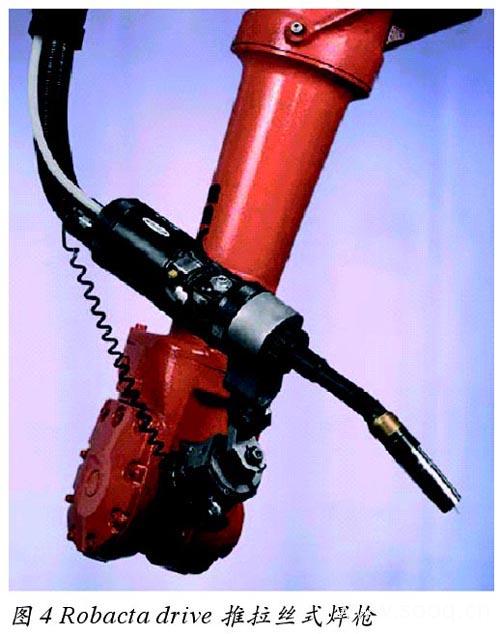

然而当送丝距离长、焊丝软(如铝)时,机器人焊接系统就需要选用推拉丝式系统。在焊枪前端内置两轮拉丝机构(如图4所示),用于将焊丝从送丝管中拉出,而送丝机上的送丝机构用于推丝。焊枪内二轮机构为主动机构,决定着送丝机为从动机构,主、从动系统的联合作用确保了送丝的可靠性及焊接的重复精度。

其中的一个关键因素是主、从动系统需协同控制,而数字化技术为组成最佳配合送丝系统提供了条件。

新型清枪机构

现今市场上普遍使用刮刀清理喷嘴,时间久了会在喷嘴上形成划痕,飞溅物更易粘附在喷嘴上,而Fronius公司研发的清枪站则采用一种“温和”的清理方式。这里介绍两种不同的清洁系统:Robacta Reamer Alu Edition是专门为铝焊接而设计的清洁站,使用高速旋转的特殊刷子;Robacta TC是专为碳钢焊接设计的,它利用了电磁场的原理进行无接触式清理。激光复合焊焊枪的清理同Robacta Reamer Alu Edition一样,采用柔性机械性的清理。

智能人机界面

当今的焊接电源技术已发展到能够与外围设备进行数据传输的地步。通过数据总线的连接,Fronius全数字化焊机可以非常简便地实现这一功能,其中最值得称道的特点就是即插即用功能。通过这种方式,在焊机电源接通时,甚至在焊接过程中也能够方便地插拔任何外围系统的连接线,系统能够自动识别所发生的变化。串行数据总线不仅仅减少了焊机电源与外围设备导向连接线的数量,同时也使得数据交换更加便利和全面。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

高科技被应用到了遥控设备RCU 5000i中,它是一种具备人机对话模式的控制设备(如图5所示)。它的任务导向式的菜单设计简化了操作,同时也可以通过设置智能识别密码(权限卡),允许操作者只能进入一定的工作参数,而监督人员则可以不加限制地进行任何参数的设置,此外,通过闪存卡传递数据也颇具特点。如果有多台焊机以同样的方式运行,并且都配置了RCU 5000i遥控器,那么不需要对每台焊机依次进行设置,只需要进行一次设置,然后将数据传输给其他的遥控器即可,同时也可以在电脑上进行数据编辑和存储。

数字化电源总结

最新的逆变技术使得焊机更加轻巧和紧凑,同时,电流输出也更平稳,而更为革命性的突破是数字化技术在焊接中的成功应用。全数字化电源的数字化不仅体现在控制系统,也体现在焊接过程控制的数字化。其主要特点之一是焊机内置“焊接专家系统”,使用者可实现一元化操作,轻松获得最佳的焊接参数,再结合数字化控制的焊接系统(包括硬件和软件),从而实现高质量的焊接。

数字化电源只是整个数字化系统的一部分,它具有众多特殊用途的拓展功能和附件,如各种送丝机、遥控器、焊接的质量监控软件等。推拉式送丝机构满足细且软的焊丝或较长距离送丝的焊接需要,尤其是机器人焊接。新型的RCU 5000i遥控器采用任务导向模式设计,操作直观简易,闪存卡数据存储,并可设定使用者权限,数字化系统可同PC计算机实现数据传输、交换,进行焊接全过程监控,甚至可实现监控送丝管的磨损和堵塞,从而提高自动化系统的可靠性。

CMT工艺用于钢与铝的焊接

即使是弧焊技术发达的今天,将钢与铝焊接在一起也是非常困难的。人们已经尝试过很多办法试图将它们焊接在一起,其中主要的焊接方法有扩散焊、爆炸焊、电阻点焊、结合滚筒加压的激光焊、等离子焊等。

所有上述的焊接方法要么在焊缝成形方面存在缺陷,要么就是对焊接的操作要求极高,而关于MIG焊将钢和铝焊接在一起的文献资料非常少,但是在原则上并不能排除MIG焊能够实现这种方式的焊接。

Fronius公司耗费10多年的时间研究能够将钢和铝焊接到一起的技术。在早期的研究中发现,MIG焊后结果非常接近期望值。最初的成功是在MIG焊工艺基础上进行改进而实现的,也就是将传统的钢和铝钎焊技术运用到MIG焊中,由于钎焊的热输入量极低,它可以很好地防止非典型金属化合相的形成。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

冷金属过渡技术(CMT)是一种特殊的MIG短路过渡电弧,此技术的特点是热-冷-热-冷,金属液滴在无电流状态下实现过渡(如图6所示)。铝基填充金属和铝基母材同时熔合,与此同时镀锌板被熔化物润湿。目前,这种技术已经应用于很多产品的生产中。

试验表明:该项技术的应用潜力巨大,比如它非常适用于MIG钎焊镀锌板、0.6~0.8mm薄铝板的焊接、薄镁板的焊接。该项技术已经趋于成熟,将会被广泛应用到产品的生产中。

在对CMT的测试中,是将DC04+ZE75/75A镀锌板同AW6016的铝板焊在一起。这里使用含硅的标准合金钎料或特殊的铝基钎料。测试结果表明,焊缝的静态强度非常好,平均拉伸强度为145N/mm2。

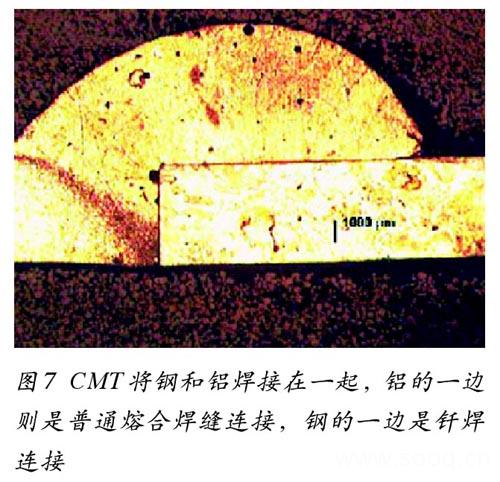

钢-铝的接头同铝-铝的接头相比较,焊缝强度相差无几,焊缝处同样会发生时效硬化;在热影响区这种硬化将会降低大约30%~40%;而断裂处都发生在铝基母材的热影响区。采用CMT工艺将钢和铝焊接在一起,钢的一边是钎焊连接,铝的一边则是普通熔合焊缝连接(如图7所示)。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

经过进一步的研究表明,锌层10mm以上镀锌板的拉伸强度数值波动小。使用同种填充金属和使用硬合金填充金属(Tybe 5000),焊缝拉伸强度值是相似的,在拉伸测试时断裂的形式也是相同的。

腐蚀测试(120h盐浴喷溅测试,水浴环境符合DIN50021标准)证明:成分经调整的填充金属的腐蚀敏感性远远低于标准填充金属,而在不经盐浴时效处理的测试中,特殊填充金属和标准填充金属形成的焊缝都获得平均150N/mm2的强度值。经过盐浴时效处理,特殊填充金属的焊缝强度变化不大,而标准填充金属的焊缝拉伸强度值却降低到原来的40%。